Kano-model volgens John Bicheno, Gijs Wijers & Marjolijn Feringa

Gepubliceerd in

Lean Six Sigma

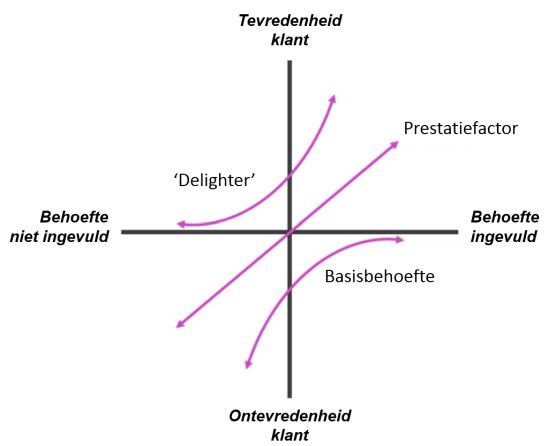

In het boek De toolbox voor dienstverlening - vanuit Lean-denken, systeemdenken en ontwerpdenken beschrijven John Bicheno, Gijs Wijers, Marjolijn Feringa een model voor het onderzoeken van klanttevredenheid, het zgn. Kano-model:

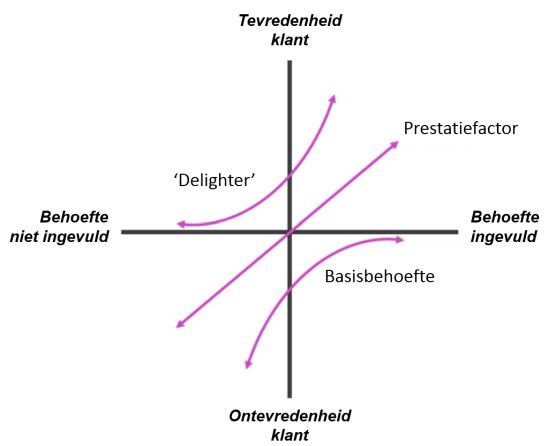

Het Kano-model

[Noriaki Kano] heeft een naar hem vernoemd klanttevredenheidsmodel ontwikkeld dat algemeen wordt beschouwd als een van de doelmatigste en krachtigste hulpmiddelen voor het ontwerpen en verbeteren van producten en diensten. ... Kano refereert aan die factoren en hun implementatieniveau ofwel de mate waarin ze zijn geïmplementeerd. Volgens Kano zijn de drie volgende factoren altijd van toepassing op een product of dienst: basis (basale eigenschap: 'moet sowieso aan zijn voldaan'), performance (prestatiefactor: 'meer is beter') of delighter (aantrekkelijke, onverwachte eigenschap: 'leidt tot verrukking'). De mate van klanttevredenheid kan uiteenlopen van 'ontevreden' en 'neutraal' tot 'verrukking'.

(1) Basisfactoren

Van een basisfactor verwacht de klant eenvoudig dat daaraan wordt of is voldaan. Als dat niet het geval is, zal de klant ontevreden zijn of misschien zelfs verbolgen raken. Maar als een basisfactor volledig is geïmplementeerd of aanwezig is, levert dat geen extra waardering op. Denk bijvoorbeeld aan schoon beddengoed in een hotel, een zendertuner op een radio, of de ruitensproeiers van een auto. Houd er rekening mee dat er ook verschillende graden van implementatie mogelijk zijn: de lakens kunnen bijvoorbeeld schoon, maar gebruikt zijn. We mogen basisfactoren niet vanzelfsprekend en we kunnen er ook niet van uitgaan dat ze altijd even makkelijk te bevredigen zijn. Soms zijn basisfactoren moeilijk te identificeren. Neem bijvoorbeeld een cursussyllabus: een docent van een reeks hoorcolleges vindt de syllabus niet het belangrijkste, maar voor toehoorders kan een dergelijke samenvatting een basisfactor zijn. Als een dienstverlener de basisfactoren niet goed op orde heeft, kan uiteindelijk van alles misgaan.

In die zin herinneren basisfactoren aan Maslows hiërarchie van behoeften: het heeft weinig zin aandacht te besteden aan behoeftes die met eigenwaarde te maken hebben als niet is voorzien in behoeftes die aan overleving gerelateerd zijn. Voor basisfactoren heeft marktonderzoek slechts een beperkte waarde, omdat de klant eenvoudig verwacht dat eraan wordt voldaan. Als dienstverlener kun je het beste een overzicht opstellen op basis van eerdere ervaringen, directe waarneming en gestructureerde feedback.

(2) Prestatiefactoren

Een performance of prestatiefactor leidt tot klantontevredenheid in het ene uiterste en tot 'verrukking' in het andere uiterste geval, als er sprake is van volledige implementatie. We hebben deze factor nader aangeduid als 'meer is beter', maar dat kan bijvoorbeeld ook zijn 'sneller is beter'. Prestatiefactoren maken meestal gewoon deel uit van een dienst, maar ze worden als neutraal ervaren en veroorzaken 'ontevredenheid' noch 'verrukking'. Het belangrijkste is niet zozeer de manier waarop aan de prestatiefactor wordt voldaan, maar de manier waarop ze kan worden verbeterd. De uitdaging is kortom de prestatiefactor te identificeren en de performance te verbeteren. Voorbeelden zijn snel kunnen inchecken in een hotel, het gemak waarmee je kunt afstemmen op een radiozender, brandstofverbruik.

Prestatiefactoren bieden vooral kansen voor ontwerpers en R&D-medewerkers. We kunnen ze identificeren met behulp van marktonderzoek, maar directe waarneming is ook belangrijk - in het bijzonder bij het herkennen van eigenschappen die tot klantontevredenheid leiden. Vaak is er creativiteit of een compleet nieuw procesontwerp nodig om sneller of gemakkelijker aan de prestatiefactor te voldoen.

...

(3) Delighters

Een delighter is iets wat klanten niet verwachten, maar wat wel hun tevredenheid vergroot. Denk bijvoorbeeld aan bloemen en een fles wijn voor de gast bij aankomst in een hotelkamer of een radiotuner die automatisch op het beste radiosignaal afstemt. Een goede manier om echte delighters te identificeren is kijken naar de wensen van early adopters (mensen die bepaalde producten of technologieën beginnen te gebruiken voordat de grote massa dat doet). Marktonderzoek levert vanzelfsprekend weinig op, aangezien je klanten moeilijk kunt vragen: 'Wat verwacht u niet?' Opnieuw kan creativiteit, gebaseerd op een appreciatie van latente klantbehoeftes, voor een doorbraak zorgen.

We moeten erop wijzen dat de Kano-factoren niet statisch zijn. Wat dit jaar een delighter is, kan over een paar jaar gewoon een basisfactor zijn. En wat in dit deel van de wereld als een delighter wordt ervaren, kan in een ander deel als een basisfactor worden beschouwd. Het is dan ook van cruciaal belang de ontwikkelingen en veranderingen bij te houden.

Bron: De toolbox voor dienstverlening - vanuit Lean-denken, systeemdenken en ontwerpdenken, John Bicheno, Gijs Wijers, Marjolijn Feringa

Laatst aangepast op dinsdag, 19 maart 2019 21:57

Lean thinking volgens Marcel van Assen, Gerben van den Berg en Paul Pietersma

Gepubliceerd in

Lean Six Sigma

In Het Groot Managementmodellenboek beschrijven Marcel van Assen, Gerben van den Berg en Paul Pietersma Lean thinking als één van de 70 managementmodellen:

De kern

Lean thinking staat ook bekend als lean manufacturing of de Toyota-filosofie. Lean richt zich op het elimineren van muda 'verspilling', wat wordt gedefinieerd als alles wat niet nodig is om het product of dienst te produceren. In het lean denken worden voorraden beschouwd als de wortel van alle kwaad. Hoge voorraden verdoezelen de werkelijke problemen van een organisatie en voorkomen dat deze flexibeler en efficiënter wordt. Als de voorraden op structurele basis verlaagd worden, komen de werkelijke problemen bovendrijven en kunnen deze vervolgens opgelost worden.

Leanen vooral de besturingsfilosofie ervan: just-in-time (JIT), is een Japanse managementfilosofie, voor de Toyota-fabrieken ontwikkeld door Taiichi Ohno. Lean denken dwingt elke onderneming om voortdurend oorzaken van verspilling te identificeren volgens de zeven zero's:

- Zero defecten.

-

Zero overproductie.

-

Zero voorraden.

-

Zero storingen.

-

Zero (onnodige) bewegingen.

-

Zero wachttijden.

-

Zero transport.

(...)

Bruikbaarheid

Hoewel lean denken heeft bewezen effectief te zijn bij zich herhalende activiteiten met hoge volumes, kan het in elke organisatie worden toegepast. ...

Uitvoering

Er zijn vijf essentiële stappen in lean:

- Bepaal de stuwende krachten om waarde te creëren (bepaal waarde en onderzoek klanteisen).

-

Bepaal de waardestroom (de volgorde van activiteiten die waarde toevoegen aan een product of dienst).

-

Zorg dat de activiteiten doorstromen (zorg voor een lopende band-achtige productie: maak dat goederen en diensten door de processen stromen.

-

Laat de klant producten of diensten door het proces trekken (pull-productiebesturing).

-

Optimaliseer het systeem voortdurend.

Ad (1) Bepaal de stuwende krachten om waarde te creëren

De evaluatie van de waardestuwende factoren moet plaatsvinden vanuit het perspectief van interne en externe afnemers. Waarde wordt uitgedrukt in termen van de mate waarin een product of dienst voldoet aan de klantbehoeften tegen een specifieke prijs en op een bepaald moment.

Ad (2) Bepaal de waardestroom

Activiteiten die waarde toevoegen worden vastgesteld door de waardestroom in kaart te brengen, waarbij alle activiteiten worden geëvalueerd op grond van de waarde die ze aan het product of dienst bijdragen. Ten slotte worden niet-waardetoevoegende activiteiten zo veel mogelijk geëlimineerd.

Ad (3) Zorg dat activiteiten doorstromen

Aanvullende acties tot verbetering zijn erop gericht om de activiteiten in de waardestroom te laten vloeien. Doorstroom is de ongestoorde beweging van een product of dienst door het systeem naar de klant. Belangrijke hindernissen voor doorstroom zijn wachtrijen, batchproductie en transport. Deze buffers vertragen de tijd vanaf het moment van aanvang van het product of dienst tot de levering. Buffers leggen ook geld vast dat elders in de organisatie effectiever kan worden gebruikt en verdoezelen de effecten van systeemstoringen en andersoortige verspilling.

Ad (4) Laat de klant producten of dienste door het proces trekken

Synchroniseer de productie met de werkelijke vraag van de klant. Producten moeten door het systeem worden getrokken op basis van de werkelijke vraag van de klant. De waardestroom moet reactief worden gemaakt om het product of dienst alleen te leveren als de klant het nodig heeft, niet eerder of later.

Ad (5) Optimaliseer het systeem voortdurend

Streef naar perfectie door processen voortdurend te verbeteren met behulp van kaizengebeurtenissen, de eliminatie van verspilling en zorg voor orde en netheid (Good housekeeping met behulp van de 5S-methode).

Bron: Het Groot Managementmodellenboek - 70 essentiële modellen: inhoud, toepassing, analyse en referenties, Marcel van Assen, Gerben van den Berg en Paul Pietersma

Laatst aangepast op vrijdag, 24 mei 2019 04:09

Sleutelvragen volgens John Shook

Gepubliceerd in

Lean Six Sigma

In het boek Managing to Learn beschrijft John Shook vijf sleutelvragen die je kunt stellen bij de voorgestelde maatregelen die je in een verbeter-A3 hebt onderkend ter oplossing van de grondoorzaken:

-

Heb je alle voor de hand liggende alternatieven onderzocht.

-

Heb je levensvatbare alternatieven aangereikt op basis van constructieve gesprekken met iedereen die bij het werk betrokken is? Met afnemers van het werk? Met belanghebbenden?

-

Kun je aantonen op welke manier de door jou voorgestelde acties een remedie zijn voor de onderliggende oorzaken en de problemen bij de uitvoering?

-

Kun je onderbouwen waarom de door jou voorgestelde maatregelen nodig zijn?

-

Ben je steeds opnieuw naar de gemba gegaan om nieuwe informatie op te halen en maatregelen te onderzoeken?

Bron: Managing to Learn, John Shook

Laatst aangepast op zaterdag, 09 februari 2019 07:47

A3 volgens Lean in de Zorg

Gepubliceerd in

Lean Six Sigma

Lean in de Zorg beschrijft in haar cursus-info beknopt de stappen van een A3:

A3 verwijst naar eenhet papierformaat A3.

Probleemoplossen

De stappen in de A3 zijn in principe:

-

Identificeer het probleem.

-

Begrijpen van de huidige situatie / toestand.

-

Ontwikkel het doel -de doelstelling.

-

Uitvoeren oorzaak-gevolganalyse.

-

Brainstorm / bepalen tegenmaatregelen.

-

Maak een implementatieplan voor de tegenmaatregelen.

-

Controleer de resultaten -bevestigen het effect.

-

Updaten standaardwerk.

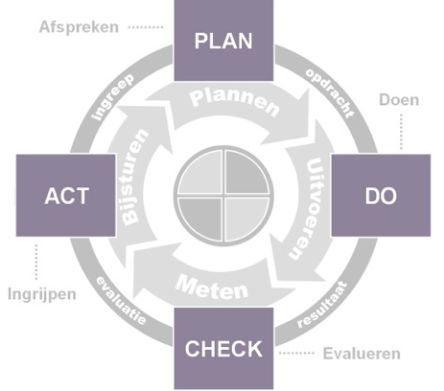

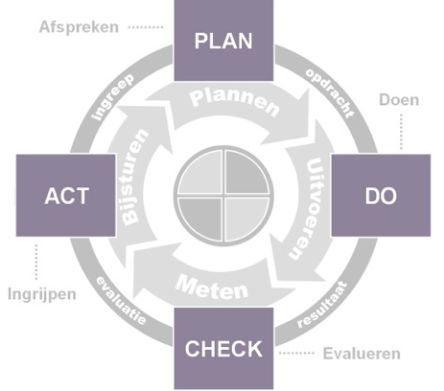

Deze stappen volgen de “Deming”Plant-Do-Check-Act (PDCA) cyclus.

De stappen 1 tot en met 5 zijn de "Plan", Stap 6 de "Do", Stap 7 zijnde de "Check" en Stap 8 zijn de "Bijstellen".

Bron: Lean in de zorg - A3 Problem Solving

Laatst aangepast op zaterdag, 23 maart 2019 10:25

A3 volgens Hogeschoool Groningen & Arnhem/Nijmegen

Gepubliceerd in

Lean Six Sigma

Hanze hogeschool Groningen & Hogeschool van Arnhem en Nijmegen beschrijven op hun site Lean en duurzaam produceren het Lean-instrument van de A3:

Wat is een A3?

De A3-methode is een gestructureerde stapsgewijze aanpak voor het oplossen van [problemen]. Het oplossen van problemen is echter geen rechtlijnig maar veel meer een iteratief, zich steeds herhalend, proces. De A3 is dan ook een document waarvan de inhoud in de loop van de tijd zich ontwikkelt en verandert. Hierdoor ontstaan al gauw een tiental versies. De A3 bewaakt de rode draad van het project en stimuleert de discussie over het project met de betrokkenen binnen uw bedrijf.

A3 is beperkt tot de omvang van een A3-formaat. Het dwingt je beknopt te zijn. De A3 is een discussie document. Betrokkenen bij het probleem moeten zich er in herkennen. Het A3-verhaal

- Consistent: de doelen en tegenmaatregelen horen bij het probleem,

- Concreet: gebaseerd op feiten en niet op meningen,

- Compleet: alle kanten van het probleem zijn belicht

(1) Achtergrond/Aanleiding

Beschrijven van de context van het probleem. Wie ligt er wakker van het probleem, wie wil de performance verbetering graag bereiken? Hoe groot is het probleem nu? Wat is het waard om eraan te werken? Wat merken de klanten van het probleem? Welke klantwaarde wordt aangetast? De klantwaarde wordt hier uitgedrukt in performance indicatoren met betrekking tot kwaliteit, levertijd/leverperformance en kosten-

Deze indicatoren worden later tijdens het verbeterproces gebruikt om te beoordelen of de ingevoerde maatregelen het gewenste effect hebben.

Te beantwoorden vragen

- Wat is de aanleiding voor het project?

- Welk probleem ervaart de klant?

- Wat zijn de consequenties voor de eigen organisatie (zoals verlies marktaandeel, faalkosten, spoedwerk)

- Is er eerder iets ondernomen om een oplossing te vinden; zo ja, hier vermelden.

- Schrijf probleem overtuigend voor stakeholders en anderen op.

- Wat is de scope?

(2) Huidige situatie / Current State

Beschrijf op visuele wijze het proces waar het probleem zich voordoet. (Niet) Waarde toevoegende activiteiten worden geïdentificeerd. Hierdoor wordt duidelijk waar in het proces zich de problemen voordoen. Het probleem wordt in meer detail (in vergelijking met de aanleiding) beschreven en gekwantificeerd. De uitkomst hiervan kan leiden tot wijziging of aanscherping van de aanleiding (het is een iteratief proces).

Te beantwoorden vragen

- Hoe ziet de huidige situatie eruit? (bijvoorbeeld weergegeven in een VSM)

- Wat is de actuele performance op voor het probleem relevante gebieden zoals kwaliteit, doorlooptijd, leverbetrouwbaarheid, kosten, omsteltijden,…?

- Wat is de bron/validiteit van de gebruikte gegevens.

(3) Doelen

[Zodra] het probleem voldoende gedetailleerd en kwantitatief is gemaakt kunnen de doelen van het project SMART geformuleerd worden. Van belang is dat de gestelde doelen aansluiten bij de bedrijfsdoelstellingen en bij de richting (lange termijn visie) waarin de organisatie zich ontwikkeld (True north).

Te beantwoorden vragen

- Welke (sub-)vragen behoeven antwoord?

- Waar moet het resultaat aan voldoen? (SMART)

- Welke doelen / nieuwe toestand moet worden gerealiseerd?

(4) Analyse

Zoek de root causes van het probleem.

(...)

(5) Tegenmaatregelen/Future state

[Benoem tegenmaatregelen] De tegenmaatregelen moeten in principe de grondoorzaken elimineren of als dit niet mogelijk is de gevolgen hiervan beperken. Om te voorkomen dat de tegenmaatregelen bestaan uit een aantal losse onsamenhangende maatregelen moet eerst het toekomstige proces worden ontworpen. De huidige situatie, doelstellingen en de grondoorzaken vormen de ingrediënten voor het ontwikkelen van de toekomstige situatie (Future State).

(...)

(6) Implementatie / planning

Opstellen implementatieplan om de toekomstige situatie te realiseren. Beschreven worden de activiteiten die moeten worden uitgevoerd. De in tijd dichtbij zijnde activiteiten worden specifiek beschreven, de verder verwijderde globaler. De A3 hangt bij voorkeur in de buurt waar de verbeteringen worden doorgevoerd. Betrokkenen kunnen dan ten alle tijden zien wat wordt opgepakt en kunnen hierop reageren en anticiperen.

(7) Borging en Next steps

Bepalen “Vervolg acties/borging” (follow-up). De belangrijkste issues zijn hier: hoe en wanneer worden de resultaten gemeten en geëvalueerd?, welke aanpassingen zijn nodig?, hoe borgen we het nieuwe proces (standardize work)? en welke vervolg projecten zijn nodig om dichter bij de lange termijn Visie (True North) te komen.

Bron: Wat is een A3?

Laatst aangepast op vrijdag, 08 februari 2019 19:20

A3-methode volgens Toolshero

Gepubliceerd in

Lean Six Sigma

Stappen van de A3 lean methode

-

Stap 0. Identificatie: Herkennen, erkennen en identificeren van het probleem.

-

Stap 1. Inzicht huidige situatie / condities: verkrijgen van goed inzicht in de huidige situatie (als voorwaarde om probleem aan te pakken).

-

Stap 2. Doelstellingen: omschrijf specifiek de te verwachte verbeteringen.

-

Stap 3. Analyse oorzaken: achterhalen oorzaken van het probleem .

-

Stap 4. Tegenmaatregelen: bedenken tegenmaatregelen om onderliggende oorzaken goed aann te pakken (structurele veranderingen).

-

Stap 5. Implementatieplan: Opstellen goed doordacht en werkbaar implementatieplan gemaakt. Dit uitvoeringsplan bestaat uit een actielijst, verantwoordelijke deelnemers en kent een tijdslimiet. Ook kosten en middelen kunnen worden toegevoegd.

-

Stap 6. Follow-up plan: opstellen follow-up plan zodat implementatieplan goed en doelgericht kan worden uitgevoerd. In het follow-up plan wordt nagegaan of de veranderingen en aanpassingen daadwerkelijk de beste resultaten zullen opleveren.

-

Stap 7. Iedereen betrekken: betrekken van alle betrokken partijen bij de plannen.

-

Stap 8. Goedkeuring: verkrijgen van goedkeuring van een gezagsdrager binnen de organisatie.

-

Stap 9. Implementatie: zonder uiteindelijke implementatie kan er geen sprake zijn van (ingrijpende) verandering. Door regelmatig te vergaderen, kan het A3-proces team goed de stappen van uitvoering, taken, acties en deadlines in kaart brengen.

-

Stap 10. Evaluatie: uitvoeren evaluatie om te kijken of de uiteindelijke resultaten behaald zijn.

Bron: A3 Lean methode

Laatst aangepast op vrijdag, 08 februari 2019 19:13

PDCA-cyclus volgens Marcel Nieuwenhuis

Gepubliceerd in

Lean Six Sigma

In het artikel Wat is een PDCA of Deming-cirkel? beschrijft Marcel Nieuwenhuis wat hij verstaat onder de PDCA-cyclus. Bij de Act-fase maakt hij overigens onderscheid in re-act and pro-act. Dit onderscheid heb ik hier bewust weggelaten om vooral de essentie van de cyclus te benadrukken.

Het antwoord is eenvoudig: aan de basis van elk proces ligt een regelkring waarin permanent bewaakt wordt of het beoogde resultaat ook daadwerkelijk bereikt wordt. De meest gebruikte regelkring bij pocesbesturing is de PDCA–cirkel. Het concept is in de jaren vijftig ontwikkeld door dr. W. Edwards Deming en wordt daarom wel Demingcirkel genoemd.

PDCA is een afkorting die staat voor de belangrijkste stappen uit de cirkel: Plan (maak een plan met de resultaten die je wilt bereiken), Do (voer het plan uit), Check (vergelijk de resultaten met wat je had willen bereiken), Act (bij afwijking: neem maatregelen/stuur bij om de resultaten alsnog te bereiken).

De PDCA–cirkel bevat de meest essentiële stappen van besturing in het algemeen en van procesbesturing in het bijzonder.

P L A N - het plannen (bepalen van de gewenste output, de norm)

In de plan– of onderhandelingsfase wordt een plan opgesteld waarin opgenomen is welke resultaten je wilt bereiken ('soll') en hoe je dat wilt doen. Daarbij wordt rekening gehouden met eventuele kaders die als randvoorwaarde aan het proces zijn opgelegd. Elk resultaat wordt precies gedefinieerd aan de hand van ‘smart’ doelstellingen of normen. Tevens leggen we vast hoe we deze doelstellingen via prestatie–indicatoren (PI) willen gaan meten.

(...)

D O - het uitvoeren (het realiseren en registreren van de output)

In de do–fase vinden alle uitvoerende activiteiten van het proces plaats. Het goedgekeurde plan uit de vorige fase vormt daarbij het uitgangspunt. Tijdens de uitvoering vindt permanente meting van vastgestelde prestatie–indicatoren plaats.

(...)

C H E C K - het controleren (het vergelijken van de realiteit en de norm)

De check– of acceptatie–fase vergelijkt werkelijk behaalde resultaten met de resultaten die gepland waren ('gap'). De verschillen worden geëvalueerd en oorzaken van opgetreden verschillen achterhaald.

A C T - het bijsturen (evalueren en ingrijpen)

... Indien de voortgang daar aanleiding toe geeft wordt in de [act] fase daadwerkelijk bijgestuurd. Het management (de proceseigenaar) intervenieert en neemt maatregelen om het oorspronkelijk geplande resultaat alsnog te behalen.

Bron: Wat is een PDCA of Deming-cirkel?, Marcel Nieuwenhuis

Laatst aangepast op zondag, 03 februari 2019 15:03

A3-methode volgens Rijk Schildmeijer & Paul Suijkerbuijk

Gepubliceerd in

Lean Six Sigma

Rijk Schildmeijer & Paul Suijkerbuijk beschrijven in het boek Six Sigma in de praktijk de A3-methode voor het gestructureerd oplossen van problemen:

A3 Management

A3 management is een methode binnen de Lean toolbox om gestructureerd van probleem tot oplossing te komen - 'een visuele uiting van het probleemoplossend gedachtenproces'. De naam 'A3' is gekozen omdat de uitwerking van een probleem tot een gerealiseerde oplossing wordt weergegeven op één stuk papier. Hierdoor dwingt de methode u om kort en bondig te formuleren en hoofd- en bijzaken te scheiden. "Als het niet op één A3 past, begrijpt de verbeteraar het probleem niet". Een bijkomend voordeel is dat één A3 makkelijker te communiceren is dan een document van 30 pagina's.

Binnen Toyota wordt een A3 gemaakt voor ieder probleem. Het dwingt je om een vast stappenplan te volgen (PDCA-cyclus) dat ervoor zorgt dat we het probleem goed begrijpen, op zoek gaan naar de grondoorzaak en de juiste oplossingen selecteren, meten of de gekozen oplossing resultaat heeft en eventueel bijsturen.

(...)

Een A3 volgt een vast stappenplan, namelijk:

-

Maak duidelijk wat het lange termijn doel is en omschrijf het probleem.

-

Nadere toelichting van de huidige situatie.

-

Het doel van het verbeterinitiatief.

-

Grondoorzaken van het probleem.

-

Oplossingen / (te nemen) maatregelen.

-

Implementatieplan.

-

Evalueer de resultaten van de oplossing(en).

-

Standaardiseer het nieuwe proces en borg de verbeteringen.

De A3 is een 'levend document', gedurende de zoektocht naar de juiste oplossing wordt de verslaglegging gedaan. Een A3 visualiseert de verbeteraanpak, de zoektocht, de gedachten van de verbeteraar.

De A3 wordt ook gebruikt om te communiceren naar teamleider, teamleden en medewerkers.

(...)

(1) Definieer het uiteindelijke doel en omschrijf het probleem

- Omschrijf het proces waar het over gaat op hoofdlijnen

- Bepaal de scope van het proces

- Omschrijf het probleem en de negatieve gevolgen hiervan

- Definieer het ultieme doel (the ultimate goal)

- Maak duidelijk hoe dit doel in de organisatiestrategie past

(2) Wat is de huidige situatie? Identificeer 'the gap'

- Zorg ervoor dat je het probleem goed begrijpt in haar volledige context en bepaal het verschil tussen de huidige situatie en het uiteindelijke doel ('True North')

- Ga kijken op de werkvloer, maak een VSM?

- Meet hoe het proces presteert

- WHERE? Waar ontstaat het probleem - Point of cause

(3) Doelstelling

- Definieer de verschillende klanten (ook interne klanten)

- Bepaal op basis van de huidige situtatie en het uiteindelijke doel de 'next target condition'

- Omschrijf het doel SMART (Specifiek, Meetbaar, Acceptabel, Realistisch en Tijdsgebonden)

(4) Grondoorzaken

- WHY? Root cause analysis - 5 x waarom, visgraatdiagram

- Analyseer de potentiële oorzaken

- Definieer de grondoorzaken

- Bepaal de belangrijkste grondoorzaken

(5) Maatregelen

- Bepaal de 'te nemen maatregelen' op basis van de grondoorzaken

- Operationaliseer de 'te nemen maatregelen'

(6) Implementatieplan en test de maatregelen

- Ga je pilot draaien

- Maak implementatieplan en een communicatieplan

- Denk na over de borging en na go live

- Implementeer en meet de resultaten

(7) Evalueer resultaat en proces

- Meet de procesprestatie na de implementatie

- Analyseer het proces na de implementatie

- Bepaal of 'the next target condition' is gehaald

- Bepaal of er nog bijsturende maatregelen nodig zijn

(8) Standaardiseer het nieuwe proces en vier resultaat

- Standardize / stabilize / teach / make it a routine

- Maak een SOP - Standard Operating Procedure

- Maak visueel als standaard niet wordt gehaald

- Zorg ervoor dat alle medewerkers weten wat het nieuwe proces is

- Maak een control plan zodat de verantwoordelijke weten wat ze moeten doen om te zorgen dat het proces 'in control' blijft

- Vier je succes

Bron: Six Sigma in de praktijk, Rijk Schildmeijer & Paul Suijkerbuijk

Laatst aangepast op woensdag, 06 februari 2019 21:07

De wet van Pareto volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

De wet van Pareto (80/20-regel)

80% van de uitkomsten worden veroorzaakt door 20% van de oorzaken.

De wet van Pareto, ook wel het Pareto-principe, wordt in de volksmond de 80/20-regel genoemd. Het is een universeel geaccepteerde regel die in 1906 werd opgesteld door Vilfredo Pareto; hij stelde dat 80% van de economie beheerst werd door 20% van de mensen. Het was vooral kwaliteitsgoeroe Joseph Moses Juran die ontdekte dat de 80/20-verhouding op veel managementaspecten toepasbaar is. De gegeneraliseerde formulering stelt dat 80% van de uitkomsten veroorzaakt worden door 20% van de oorzaken. Zo kan in een keten 20% van de toeleveranciers 80% van de leverproblemen veroorzaken. Bij zoeken naar oorzaken van (keten)problemen, biedt deze managementwet houvast om snel en efficiënt de belangrijkste oorzaken te vinden.

Bron: Het managementwetboek, Marcel van Assen

Laatst aangepast op vrijdag, 18 januari 2019 21:03

5x waarom volgens volgens Bergman, Van der Laan, Nieuwenhuijse & Blijsie

Gepubliceerd in

Lean Six Sigma

Doel

Tot de mogelijke grondoorzaak van een probleem komen

Toelichting

Binnen Toyota (TPS) ingevoerde, effectieve interviewtechniek om tot de kern te komen. Vraag letterlijk meerdere keren "waarom?", totdat je bij de grondoorzaak bent.

Toelichting

Symptoombestrijding is als de fietsband plakken, zonder het glas op het pad op te ruimten... Echt goed doorvragen is, zeker bij onduidelijke problemen, wijzer dan speculatief meteen in oplossingen of 'schuldigen' te denken. Vijf keer (min of meer) doorvragen met "waarom?" helpt in het verbeteren om...

- Echt tot de kern van het probleem of risico te komen

- Niet direct 'schuldigen' aan te wijzen op basis van eerste vermoedens, primaire reacties of aannames

- Niet te snel in symptoombestrijding te denken

Aanpak

- Begrijp wat het probleem is (of de uitdaging)

- Vraag meerdere keren "waarom?" en controleer of je de antwoorden snapt

- Verifieer met observaties (op locatie) of anderzijds of een oorzaak klopt

- Stop wanneer je merkt dat je tot de echte (grond)oorzaak bent aangekomen

Synoniem en/of alternatief

In het Engels: 5 times "why?".

Duur

Kan in enkele minuten.

Bron: Lean Six Sigma - Samenzinnig verbeteren - De complete toolbox om aantoonbaar te verbeteren, Marcus Bergman, Tom van der Laan, Sanne Nieuwenhuijse, Jeroen Blijsie

Laatst aangepast op zondag, 23 augustus 2020 18:37

|

![]()

Lean Six Sigma

Lean Six Sigma