![]()

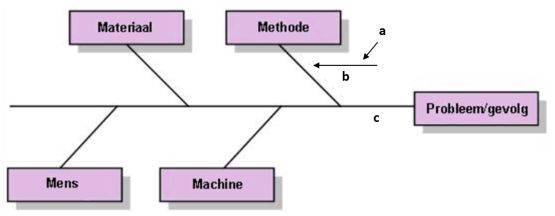

De bedoeling van het Ishikawa- of visgraatdiagram is: op eenvoudige wijze een bedrijfssituatie inzichtelijk maken. Het diagram wordt meestal naar zijn ontwerper, de Japanse professor Ishikawa genoemd. Deze heeft dit mede ontwikkeld om fabrieksarbeiders te laten meedenken over het fabricage proces. Hij probeerde daarom omhaal van woorden zoveel mogelijk te vermijden. Door middel van een 'visgraat' is het eenvoudig om oorzaak en gevolg in beeld te brengen.

De horizontale lijn wijst naar het object van het onderzoek. De diagonaal geplaatste pijlen geven de belangrijkste invloedsfactoren aan. De kleinere pijlen vertegenwoordigen onderdelen daarvan. Dit systeem van het onderverdelen van invloedsfactoren kan doorgaan tot alle invloedsfactoren zijn vastgelegd. Het Ishikawa-diagram heeft nog andere toepassingsmogelijkheden, nl. op die terreinen waar men met oorzaak- en gevolgrelaties te maken heeft.

(...)

Het basisdiagram

Een algemene vorm van het Ishikawa-diagram zou men het 4 M-diagram kunnen noemen. Dit diagram kent 4 hoofdpijlen die betrekking hebben op: mens, machine, materiaal en methode. In elke organisatie zijn het deze 4 basisfactoren die de kwaliteit van het product bepalen.

(...)

Basisoorzaak mens

Bij bewerkingen die in sterke mate 'worker-controllable' zijn is de basisoorzaak van afwijkingen gelegen in de vakbekwaamheid, de besluitvaardigheid en het kwaliteitsbewustzijn van de individuele medewerker. Afwijkingen komen meestal op willekeurige tijden voor. De waarschijnlijkheid dat een fout op een bepaald ogenblik zal voorkomen komt overeen met het gemiddeld aantal fouten van de betrokken medewerker. De verschillen in het foutgemiddelde tussen diverse medewerkers zijn afhankelijk van:

- de natuurlijke aanleg;

- opleiding;

- bewegingsvaardigheid;

- instelling ten opzichte van de onderneming en van het werk;

- de mate waarin men overtuigd is van de juistheid van de kwaliteitseisen.

(...)

Basisoorzaak machine

Bewerkingen waarbij de basisoorzaak van kwaliteitsgebreken de machine is kenmerken zich door het willekeurig optreden van gebreken ondanks een goed bevonden instelling of door het in korte tijd snel wijzigen van instelfactoren.

(...)

Basisoorzaak materiaal

Materiaal voldoet soms in het geheel niet of slechts ten dele aan de specificaties. Wordt dit materiaal in bewerking genomen dan zullen fouten epidemisch voorkomen. Daarnaast zijn er nog toevallige materiaalfouten. De beheersing van kwaliteit betekent in dergelijke gevallen het in een zo vroeg mogelijk stadium signaleren van materiaalafwijkingen. Zo mogelijk bij de leverancier of in het eigen bedrijf, maar dan liefst nog voor de bewerking. Dit houdt een leverancierscontrolesysteem in, bijvoorbeeld in de vorm van 'inkomende goederencontrole'. Ook kan kwalificatie van leveranciers noodzakelijk zijn.

(...)

Basisoorzaak methode

De laatste basisoorzaak die wij bespreken is de methode. Dit heeft direct betrekking op het fabricageproces, de achtereenvolgende bewerkingsfasen, de gehanteerde procedures, de checks en de instelling van het gereedschap.