Lean kun je niet implementeren volgens Marc Rouppe van der Voort

Gepubliceerd in

Lean Six Sigma

In het artikel Lean kun je niet implementeren waarschuwt Marc Rouppe van der Voort voor de veranderkundige risico's van een (te) top-down, mechanische, korte-termijn-implementatie van Lean:

De resultaten van Lean (of vergelijkbare) verbeterprogramma’s vallen vaak tegen. Herkenbaar? En toch blijven we het keer op keer op dezelfde manier proberen. De oorzaken van onvoldoende resultaten zijn voornamelijk veranderkundig, betoogt Marc Rouppe van der Voort in dit – allerlaatste – artikel in de serie Kritische kwaliteitskunde. ‘In veel organisaties wordt Lean toegepast op een manier die tegenstrijdig is aan de principes die Lean uitdraagt. Of nog erger: tegenstrijdig aan de bedoeling ervan.’

(...)

Bij continu verbeter-implementaties zie je vaak dat de verbeterinitiatieven op de ‘vrijdagmiddaglijst’ komen: ‘Wat zullen we eens gaan verbeteren?’ En vervolgens: ‘Ik hoop dat ik er aan toe kom’. Het komt bij het gewone werk en meestal zijn er in het reguliere werk te veel actuele prioriteiten om de verbeterideeën goed te realiseren.

Leidinggevenden vertonen tijdens de nieuwe routines (bijvoorbeeld Verbeterbordbesprekingen) wel zoveel mogelijk het voorgestelde gedrag, zoals coachen. Maar de rest van de week vertonen ze overwegend hetzelfde gedrag als voorheen. De werkvloer heeft dit intuïtief snel door en dat uit zich in uitspraken als ‘Hij heeft zeker weer een cursus gehad’ of ‘Bukken, het waait wel weer over’.

Continu verbeteren wordt pas interessant als je de principes en instrumenten juist toepast op de vraagstukken waar je sowieso al mee worstelt. Het lijkt voor de hand liggend, maar in de praktijk gebeurt het in mijn ervaring zo niet.

Gedragsverandering in dienst van de bedoeling

Gedragsverandering is taai en vergt organisatiebreed een lange adem. Denk aan tien jaar als het snel lukt, maar eerder aan vijftien jaar. Wat wij ‘Lean’ noemen is een observatie van de werkwijze van Toyota waar zij op dat moment (eind jaren tachtig) al ruim dertig jaar aan werkten. En dat willen wij implementeren in een Lean-programma in een paar jaar? Kansloos. Bovendien kun je Lean niet implementeren. Implementeren suggereert namelijk dat vooraf eenduidig is wat moet veranderen. De crux is dat je dat moet ontdekken.

(...)

Lean is geen toestand die je kunt bereiken als een berg waarvan je de top moet halen. Het is een continu en adaptief proces dat geen einde kent. De toepassing van Lean hoort er daarom overal anders uit te zien.

(...)

Hoe komen organisaties die nu Lean toepassen aan hun ontwikkelstrategie? Vaak van consultants die als insteek hebben om binnen een paar jaar meer resultaten te bereiken dan hun inzet kost. Dat is op zich prima, maar leidt bij de toepassing van Lean al snel tot een benadering die kortetermijn(project)resultaten bereikt. Dit gaat ten koste van het ontwikkelen van een continue verbetercultuur. Ook gaat het ten koste van het (lastige, langzame) leerproces om de principes te vertalen naar de inrichting van je werkprocessen.

Timing is alles

Wat het niet makkelijker maakt is dat mensen uit de organisatie continu vragen om meer duidelijkheid over de doelen, de aanpak en de samenhang. Dat is een terechte vraag, maar de kunst is daar niet sneller antwoord op te geven dan nodig is. Je kunt een nieuwe manier van denken namelijk niet uitleggen in de oude manier van denken. Verwondering en verwarring zijn belangrijk in de ontwikkelfase, evenals de kracht van schaamte over de eigen rol in het behalen van onvoldoende resultaten in het verleden, wat de motivatie voedt om door te zetten. Door nieuwe dingen te doen die beter werken ontstaat de nieuwe manier van denken, ontstaan nieuwe doelstellingen

en nieuwe samenhang. Timing in het tijdelijk stollen van betekenis en vormen van samenhang is alles. De mensen in de organisatie moeten gelegenheid en ruimte hebben om de [Lean-principes] te toetsen aan de identiteit en waar nodig de identiteit mee te laten ontwikkelen in het ritme dat past bij de ontwikkelingen in de omgeving. Tegelijkertijd moet wel telkens voldoende duidelijkheid worden gegeven zodat de motivatie en voortgang op peil blijven.

Kun je een zeil bijzetten of begint het schip gevaarlijk te kraken? Een goede stuurman is nodig die het schip goed kent, die voldoende te weten is gekomen over de wateren en die het weer in de gaten houdt om samen de route uit te stippelen, de snelheid te bepalen en prioriteiten te stellen.

Laten we elkaar blijven inspireren in die ontdekkingsreis en stimuleren om door te zetten als het moeilijk wordt, zodat de reis echt waardevol wordt!

Bron: Lean kun je niet implementeren, Marc Rouppe van der Voort; in: SIGMA, nummer 3, juni 2017

Bewaren

Laatst aangepast op vrijdag, 12 oktober 2018 18:58

Andon volgens het Lean Enterprise Institute

Gepubliceerd in

Lean Six Sigma

Eén van de begrippen die in het Lean Lexicon - een visueel woordenboek voor Lean Denkers wordt beschreven is de andon.

Andon

Een tool voor visueel management waarmee de status van operaties in een bepaald gebied in één oogopslag duidelijk kan worden gemaakt en waarmee afwijkingen inzichtelijk kunnen worden gemaakt.

Een Andon kan de productiestatus aanduiden (bijvoorbeeld welke machines er in gebruik zijn), een afwijking (zoals de stilstandtijd van een machine, een kwaliteitsprobleem, bewerkingsfouten, door operators veroorzaakt oponthoud en materiaaltekorten), en noodzakelijke acties, zoals omstellingen. Een andon kan ook worden gebruikt om de productiestatus aan te geven in termen van het aantal geplande eenheden versus de werkelijke output.

Een typische andon, wat de Japanse term is voor 'lamp', is een bord met rijen getallen die corresponderen met werkstations of machines. Een getal licht op als er een probleem wordt geconstateerd. Dat gebeurt ofwel door een sensor, waardoor automatisch het juiste lampje gaat branden, ofwel door een operator, die aan een koord trekt of op een knop drukt. Het oplichtende getal vraagt om een snelle reactie van de teamleider. Gekleurde belichting bovenop machines om problemen (rood) of normale activiteit (groen) aan te duiden, is een ander type andon.

Bron: Lean Lexicon - een visueel worodenboek voor Lean Denkers, Chet Marchwinski, John Shook & Alexis Schroeder

Laatst aangepast op zondag, 14 oktober 2018 08:39

Lean volgens Mark Graban

Gepubliceerd in

Lean Six Sigma

Mark Graban beschrijft in het boek Lean Hospitals, improving quality, patient safety, and employee engagement het herkomst van de term Lean als volgt:

Origins of the Term Lean

While the concepts came to us via Toyota, the term Lean is credited to John Krafcik, part of the research team at the International Motor Vehicle Program15 at the Massachusetts Institute of Technology (MIT). That team, led by James P. Womack, Daniel T. Jones, and Daniel Roos, studied the global auto industry in the late 1980s, looking for practices that led to Japanese success. Through their research, they disproved their hypothesis that all Japanese automakers were doing things differently—it was primarily Toyota. The term Lean was coined to describe a system that managed to get by with half of just about everything—physical space, labor effort, capital investment, and inventory—and far fewer than half the defects and safety incidents. The term described the results, but the word has also entered the language as a description of the method. In recent years, Toyota has acknowledged that the word Lean is basically a synonym for the term they prefer, the Toyota Production System.16 If people in your organization react negatively to the word lean, that invites a conversation about what the Lean methodology really is, or it creates an opportunity to give it your own label, such as “loving care” or “the The Care Improvement System.”

Bron: Lean Hospitals, improving quality, patient safety, and employee engagement - Mark Graban

Laatst aangepast op zondag, 14 oktober 2018 08:38

Lean Six Sigma volgens Jay Arthur

Gepubliceerd in

Lean Six Sigma

Jay Arthur geeft in zijn boek Lean Six Sigma Demystified een frisse kijk op Lean Six Sigma en stelt dat het toepasbaar is op elk bedrijfsproces om alle organisaties lijden aan de drie 'winstdemonen' (profit demons): vertraging, defecten en variatie.

Every business, regardless of size, suffers from three profit-eating problems that can be solved with Six Sigma methods and tools: delay, defects, and deviation.

Volgens Arther volstaat een handje vol instrumenten zoals regelkaarten, pareto- en visgraatdiagrammen om 90% van de meest voorkomende problemen met defecten op te lossen. Als er veel variatie is, kan het nodig zijn om aan de slag te gaan met een of meer histogrammen, maar dat zo voldoende moeten zijn.

Hij stelt dan ook dat het raadzaam is om eerst deze instrumenten te beheersen:

Master these tools first. Then add the long tail of tools as needed. (Admit it; that's how your home toolkit grew: from a hammer, a screwdriver, and a pair of pliers into a toolbox of gadgets.)

Op een andere plek in het boek spreek Arthur over vertraging, defecten en variatie als de 'lekken' waaruit geld de organisatie uitstroomt.

Vertraging tussen de verschillende processtappen kosten tijd en geld waardoor je minder productief en winstgevend bent.

Door defecten te moeten verhelpen die eigenlijk niet eens gemaakt hadden moeten worden, verlies je ook tijd en geld die je beter had kunnen besteden aan zaken waar de klant wél blij van werd.

Bij variatie gaat het erom je te richten op de doelwaarden en niet op de bandbreedte die je hebt vastgesteld (specification limits). Kleine afwijkingen van de doelwaarde van de klant kosten ook tijd en geld.

Even a small reduction in delay, defects, and deviation in your mission-critical processes can give you a sustainable competitive advantage. Customers aren't stupid. They can tell a finely tuned supplier from a clumsy one.

Arthur geeft hierbij als belangrijke tip om vooral het proces in de gaten te houden en niet zo zeer de mensen.

Bij een procesoriëntatie is een organisatie erop gericht om het goede proces te ontwikkelen en te volgen, waarbij een goed proces garanties biedt op superieure resultaten.

Arthur wijst ook op het belang van visueel management waarbij het onzichtbare zichtbaar wordt gemaakt. Stroomschema's, regelkaarten, histogrammen en pareto-diagrammen zijn hierbij krachtige hulpmiddelen.

Binnen Six Sigma is DMAIC dé manier om problemen op te lossen en (grote) verbeteringen te realiseren. Arthur stelt een alternatief voor: FISH: 'Focus', 'Improve', 'Sustain' en 'Honor'. 'Focus' staat voor de eerste twee stappen van DMAIC: Define en Measure.

If you don't laser focus your improvement efforts using real data about defects or deviation, you aren't doing Six Sigma; you're doing some version of gut-feel, trial-and-error, knee-jerk problem solving. Or you're trying to retrofit your old way of doing things to look like you're doing Six Sigma. Far too many people start with their pet solution to a problem and try to work their way back to the data that will prove their solution. Too few people start from the data and see where it leads.

Bron: Lean Six Sigma Demystified, Jay Arthur

Laatst aangepast op zondag, 04 november 2018 08:25

De 10 Lean-principes volgens Jacques Pijl

Gepubliceerd in

Lean Six Sigma

In het boek Strategie = Executie - Sneller verbeteren, vernieuwen én innoveren in een nieuwe tijd beschrijft Jacques Pijl wat hij ziet als de 10 belangrijkste principes van Lean vraagstukken:

De 10 van Lean

1 WAARDE: specificeer de toegevoegde waarde voor de klant

Bepaal wat waarde is voor de klant; dit is de ultieme toets en leidend voor het doorvoeren van Lean.

Toelichting: veel organisaties specificeren de klantwensen niet. Laat staan dat ze daarop sturen. En als ze die wel concreet maken, hebben

ze het de klanten meestal niet gevraagd. Overigens worden ook interne klanten als klanten aangemerkt.

2 WAARDESTROOM: definieer alle activiteiten van het proces

Doorloop alle stappen in het (‘end-to-end’) proces, ga na waar waarde wordt gecreëerd en breng de processen in kaart.

Toelichting: het gaat hier over alle activiteiten in de keten die worden uitgevoerd om het product of de dienst te leveren (van ontwerp tot aflevering en service). Een hoofdprocesplaat geeft inzicht in de samenhang van processen en kan benut worden om ordening te geven aan verbeterinitiatieven.

3 FLOW: verwijder alle overbodige activiteiten

Zorg ervoor dat de producten en informatie blijven stromen door de processen. Zoek en elimineer verspilling en verkort de doorlooptijd. Gebruik ‘TIM WOODS’ als hulpmiddel om mogelijke verspillingen te identificeren (‘transport, inventory, movement, waiting, overproduction, overprocessing, defects, skills’).

Toelichting: flow draagt bij aan snellere doorlooptijden, lagere kosten en een hogere kwaliteit. Alle activiteiten die niet direct bijdragen aan de toegevoegde waarde voor de klant worden uit het proces gehaald. De overgebleven activiteiten worden zo ingericht dat het product of de dienst ‘vrij kan stromen’ richting de (interne) klant.

4 PULL: zet de klant aan het stuur

Voer ‘one piece flow’ door en kantel van ‘push naar pull’. Produceer op klantvraag: dan trekt de klant de producten van achter naar voor door de processen.

Toelichting: de klant haalt de ‘trigger’ over om de bedrijfsprocessen te starten. Zodra de klant het proces ‘triggert’ zal activiteit 1 (b.v. het verwerken van de order) worden uitgevoerd. Hierna wordt activiteit 2 (b.v. het controleren van beschikbaarheid) getriggerd, enzovoorts. Dit zorgt ervoor dat er pas begonnen wordt met werken als het echt nodig is. Traditioneel werken we veel in batches omdat we automatisch denken dat het beter is, maar de praktijk wijst anders uit. Dit verminderen we juist ten gunste van ‘one piece flow’.

5 PDCA: streef naar perfectie

Voer de ‘PDCA-cirkel’ (Plan-Do-Check-Act) door in processen. Verminder de verspilling steeds verder en werk aan continu verbeteren (‘Kaizen’).

Toelichting: organisaties voeren waar nodig enkele verbeterprojecten steeds kleine stapjes te zetten en soms een paar grote en dat jarenlang vol te houden, in plaats van elke paar jaar een groot project aanslingeren waarvan de resultaten tegenvallen. Perfectie zullen we natuurlijk nooit bereiken, het gaat om de mindset die gericht is op de lange termijn en steeds weer een stapje beter worden. Dan werkt Lean echt en draagt bij aan verbetering van organisatie en resultaten.

6 ‘Go to Gemba’: ga naar de bron

Richt bij het oplossen van knelpunten op de grondoorzaken (‘root causes’) en begin met het zoeken naar verbetermogelijkheden bij de bron (‘Go to Gemba’): daar waar het gebeurt en met de mensen die het doen.

Toelichting: het helpt de ontwikkeling van een product of dienst te volgen en analyseren langs de processen en door afdelingen heen (‘walk the process’).

7 Verklein eerst variatie en verbeter daarna prestatie

Richt bij het verbeteren van processen eerst op het verhogen van de betrouwbaarheid van deze processen (verklein de variatie) en pas

daarna op het verbeteren van prestaties hiervan (verschuif het gemiddelde).

Toelichting: dit leidt tot structurele verbetering in plaats van een zigzagkoers.

8 Maak visueel

Maak prestaties, knelpunten en oplossingen zo veel mogelijk visueel.

Toelichting: dit helpt om de aandacht, medewerking en opvolging van mensen te versterken. Niet data verstopt in een proces, handboek of systeem, maar informatie zichtbaar daar waar mensen deze nodig hebben (op ‘need-to-know-basis’). Hier zijn krachtige hulpmiddelen voor zoals tekeningen, foto’s, gele lijnen, knipperlichten (Andon lights), verbeterborden, dashboards, etc.

9 Volg DMAIC-aanpak en kies Lean-tools bewust

Volg de DMAIC-aanpak voor verbeterprojecten en kies daarbij bewust welke Lean-tools wanneer wel (en niet) toe te passen.

Toelichting: DMAIC is een projectmatige aanpak van een probleem, waarbij de oorzaken en de oplossingen nog niet bekend zijn. DMAIC is een acroniem van de vijf fasen in de aanpak en staat voor Define, Measure, Analyse, Improve en Control. Een DMAIC-project kent om die reden een duidelijk begin en einde. De methodiek is systematisch, gestructureerd en op feiten gebaseerd. Kwantificering en statistische onderbouwing ondersteunen het maken van keuzes op basis van feiten in plaats van op gevoel of vermoedens.

Toelichting: er is een groot aantal Lean-tools (zoals Voice-of-the-Customer, Value Stream Map, 5S, verspillingsanalyse, etc.), die geschikt zijn om in verbeterprojecten voor specifieke doeleinden in te zetten. Het is de kunst om de juiste tools te kiezen voor de juiste toepassing.

NB: veel van deze tools komen uit andere disciplines (zoals statistiek, logistiek, risicomanagement, verandermanagement, etc.).

10 Lean Leiderschap

a Lean-leiders lossen dilemma’s op vanuit het perspectief van de klant op lange termijn

b Leiderschap is ook: gezond verstand, frisse blik, luisteren en open vragen kunnen stellen!

c Als een leider zijn werk doet, krijg je teams die al verbeterend de klant bedienen

d Een Lean-leider zorgt voor de menselijke maat in het organiseren van het werk en kweekt discipline in de uitvoering van het werk

e Bij continu verbeterende, lerende teams hoort een dienende en coachende leiderschapsstijl

Bron: Bijlage 5 - De tien principes van vijf veel voorkomende vraagstukken in: Strategie = Executie - Sneller verbeteren, vernieuwen én innoveren in een nieuwe tijd, Jacques Pijl

Bewaren

Laatst aangepast op zondag, 14 oktober 2018 08:39

Lean volgens Jacques Reijniers

Gepubliceerd in

Lean Six Sigma

In het artikel Permanente organisatieontwikkeling met Lean management beschrijft Jacques Reijniers wat hij ziet als de essentie van Lean:

Bij lean management staat de klant centraal, waarbij alleen die waarde wordt toegevoegd die door de klant wordt verwacht. De klant wil niet 'betalen' voor verspilling in het proces, aangezien dit geen waarde toevoegt.

(...)

Het is kijken naar het eindresultaat van het product in de ... ogen van de klant, en niet naar de resultaten van de tussenliggende activiteiten. Dit betekent dat het leren analyseren van een proces - bezien vanuit de ogen van de finale klant -en het bepalen van feitelijke waardetoevoegingen tijdens de verschillende processtappen de basis vormen voor succesvolle implementatie van concurrentievoordeel. Het gaat om de hele waardeketen.

(...)

De essentie is het doorgronden van de operationele processen en deze permanent verbeteren. De praktijk leert dat het (executive) management helaas steeds verder is komen te staan van de operationel werkvloer. Het (executive) management lijkt te veel bezig te zijn met de verantwoording naar 'boven' in plaats van het ondersteunen en voorwaarden creëren voor lean werken 'beneden'.

(...)

Lean management als managementcultuur

Het gaat bij lean mangement niet alleen om technieken en hulpmiddelen, maar juist om een managementcultuur die het mogelijk moet maken om de principes onderdeel van het dna van de gehele organisatie te maken. Ook hier kunnen we leren van de succesvolle (blijvende) ervaringen binnen Toyota, namelijk de vijf kenmerkende elementen: het hebben van een langetermijnfilosofie, het realisern van gestandaardiseerd werk, de cruciale rol van managers (coach, docent, rolmodel en gangmaker) onderkennen, operationeneel managen en ontwikkeling van vaardigheden hiervoor.

(...)

Het zijn de betrokkenen bij de operationele processen die zelf het beste hun processen kennen en kunnen beoordelen. In eerste instantie worden de bestaande werkprocessen geanalyseerd en heringericht, maar vervolgens wordt continu gewerkt aan optimalisatie en verbetering.

Dat kan alleen indien deze 'continue verbetercultuur en aanpak' in de genen van de betrokkenen zit: het is een deel van hun dna geworden.

(...)

Spear (2004) heeft een aantal leerlessen geformuleerd die gebruikt kunnen worden bij de implementatie van lean management om het succes te vergroten.

Les 1: er is geen vervanging van een geobserveerde verbeterkans.

Les 2: voorgestelde vernieuwingen dienen altijd als een experiment beschouwd te worden.

Les 3: operationele fuctionarissen en managers dienen zo vaak mogelijk te experimenteren.

Les 4: managers moeten niet 'fixen' maar hun mensen coachen.

Bron: Permanente organisatieontwikkeling met Lean management, Jacques J.A.M. Reijniers, M&C 1 2014

Laatst aangepast op zondag, 04 november 2018 08:26

Het doel volgens Eliyahu Goldratt

Gepubliceerd in

Lean Six Sigma

Een van de klassiekers op het gebied van Lean is het boek Het doel van Eliyahu Goldratt. Hieronder omschrijving die Managementboek geeft en een citaat dat me aansprak:

"In een spannend detectiveverhaal vecht hoofdpersonage Alex Rogo voor het behoud van zijn bedrijf (en zijn huwelijk). Met hulp van Jonah, een oude vriend uit zijn studententijd, slaagt hij erin om conventionele denkwijzen aan de kant te schuiven en op een originele wijze te handelen. Elk proces blijkt beperkingen te hebben die echte groei en ontwikkeling belemmeren. Het verhaal verklaart de basisprincipes van de beperkingentheorie, de Theory of Constraints, die door Eliyahu Goldratt werd ontwikkeld."

'Alex', zegt hij (Jonah, BS), 'het is duidelijk uit je woorden te halen dat jij niet zo'n efficiënte fabriek leidt als jij wel denkt. Het is juist het tegenovergestelde. Jij leidt een zeer inefficiënte fabriek.'

'Niet volgens onze administratie,' zeg ik hem. 'Probeer' jij mij te vertellen dat mijn mensen verkeerde gegevens doorgeven, dat zij tegen mij liegen of zoiets?'

'Nee,' zegt hij. 'Het is onwaarschijnlijk dat jouw mensen liegen. Maar de cijfers doen dat zeer zeker wel.'

'Nou ja, ik geef toe dat we de cijfers soms iets flatteren, maar iedereen doet dat.'

'Je mist de essentie,' zegt hij. 'Jij denkt dat je een efficiënte fabriek leidt... maar jij denkt verkeerd!'

'Wat is er in hemelsnaam met mijn denkwijze? Die is niet anders dan de denkwijze van de meeste andere managers.'

'Precies!' zegt Jonah.

'Wat moet dat nou weer betekenen,' vraag ik. Ik begin me een beetje beledigd te voelen.

'Alex, als jij net zo bent als bijna iedereen in deze wereld heb je zoveel geaccepteerd zonder vragen, dat je helemaal niet meer denkt,' zegt Jonah.

(...)

Hij zegt: 'Alex, ik ben tot de conclusie gekomen dat productiviteit die handeling is die nodig is om een bedrijf dichter bij haar doel te brengen. Iedere handeling die een bedrijf dichter bij haar doel brengt is productiviteit. Iedere handeling die dat niet doet is niet-productief, begrijp je me?'

'Ja, maar, Jonah, dat is gewoon gezond verstand,' zeg ik tegen hem.

'Simpele logica, dat is alles!' zegt hij.

....

'Maar dat is te gemakkelijk! Het zegt me niets. Ik bedoel, als ik richting mijn doel ga, ben ik productief, als ik dat niet doe ben ik niet productief,' reageer ik.

'Wat ik je probeer te vertellen, is dat productiviteit zinloos is als je niet weet wat je doel is,' zegt hij.

(...)

Jouw probleem is dat je niet weet wat je doel is. Overigens, er is maar 1 doel, ongeacht het bedrijf.

...

'Wacht nog even! Wat bedoel je ermee als je zegt dat ik niet weet wat het doel is. Ik weet wat het doel is,' zeg ik tegen hem.

...

'Echt?' vraag hij, 'vertel me dan wat het doel is van jouw fabriek.'

Het doel is de producten zo efficiënt mogelijk te maken,' vertel ik hem.

'Verkeerd. Dat is het niet. Wat is het echte doel?'

(...)

'Denk erover na, Alex. Je kunt het antwoord vinden door je verstand te gebruiken.'

Bron: Het doel, Eliyahu Goldratt

Laatst aangepast op dinsdag, 09 oktober 2018 06:20

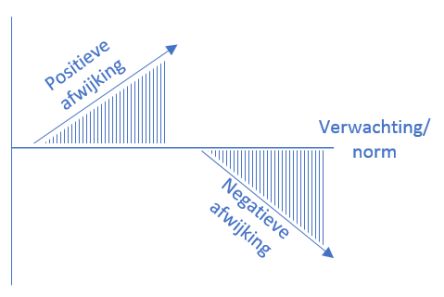

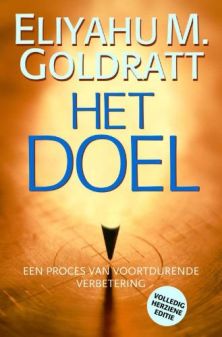

Problemen volgens Wouter Fioole

Gepubliceerd in

Lean Six Sigma

[Wanneer heb je een probleem?] Dat is ... wanneer iets niet gaat als jij verwacht. En dat is niet alleen bij een negatieve afwijking van jouw verwachting, maar ook bij een positieve afwijking. (...) In alle gevallen waarin de werkelijkheid zich niets van jouw norm of verwachting aantrekt, heb je dus een probleem - een probleem waar je niet tegen moet vechten, niet voor moet vluchten, niet voor hoeft te bevriezen en zeker niet je brein moet breken. Voor echt geluk hoe je geen snelle oplossingen te bedenken, maar moet je het echte probleem achterhalen, zodat het opgelost kan worden.

Bron: Het probleem met problemen, Wouter Fioole

Laatst aangepast op vrijdag, 28 september 2018 17:39

Jack Welch going nuts about Six Sigma

Gepubliceerd in

Lean Six Sigma

In zijn biografie Jack - straight from the gut beschrijft Jack Welch hoe het in 1995 binnen GE begon met Six Sigma.

"Go give them everything you've got on Six Sigma."

I sensed we might be at an important moment. .... We ... felt that the earlier quality programs were too heavy on slogans and light on results.

In the early 1990s, we flirted with a Deming program in our aircraft engine business. I didn't buy it as a companywide initiative because I thought it was too theoretical.

The rumblings within GE were unmistakable. In our April 1995 employee survey, quality emerged as a concern of many employees. The "New Larry"[Larry Bossidy, BS] had become fervent about Six Sigma. He said for most companies the average was 35,000 defects per million operations. Getting to a Six Sigma quality level means that you have fewer than 3.4 defects per million operations in manufacturing or service process.

That's 99.99966 percent of perfection.

(...)

I came back to work and concluded: Larry really loved Six Sigma, the team thought it was right, and I had the survey, which said quality was a problem at GE.

Once everything came together, I went nuts about Six Sigma and launched it.

(...)

We ... brought in Mike Harry, a former Motorola manager who was running the Six Sigma Academy in Scottsdale, Arizona. If there is a Six Sigma zealot, Harry's the guy. We invited him to our annual officers meeting in Crotonville in October. I canceled our usual golf outing - a symbolic gesture if there ever was one - so that 170 of us could listen to Harry talk about his program.

(...)

... Harry's presentation succeeded in capturing our imagination. He had given us enough practical examples to show there was something to this. Most left the session that day somewhat frustrated with our lack of statistical comprehension but excited about the program's possibilities. The discipline from the approach was particularly appealing to the engineers in the room.

I sensed it was a lot more than statistics for engineers, but I didn't have any idea just how much it would become. The big myth is that Six Sigma is about quality control and statistics. It is that - but it's a helluva lot more. Ultimately, it drives leadership to be better by providing tools to think through tough issues. At Six Sigma's core is an idea that can turn a company inside out, focusing the organization outward on the customer.

(...)

We went form 3,000 Six Sigma projects in 1996 to 6,000 in 1997, whe we achieved $320 million in productivity gains and profits, more than double our original goal of $150 million. The benefits were showing up in our financial results. By 1998, we had generated $750 million in Six Sigma savings over and above our investment and would get $1.5 billion in savings the next year.

Our operating margins went from 14.8 percent in 1996 to 18.9 percent in 2000. Six Sigma was working.

We liked the results, but too often we were hearing that our customers weren't feeling the difference in quality.

It took a trip to Spain to find the solution. .... [Piet van Abeelen and I] were having lunch on the back porch of a hacienda on our Cartagena site. I asked Piet if he would be interested in coming to Fairfield to take a new staff job.... Fortunately, he signed on.

It was Piet who came up with the answer to why oru customers weren't feeling our Six Sigma improveements. Piet's reason was simple: He got all of us to understand that Six Sigma was about one thing - variation! We had all studied it, including me, in the class with the paper airplanes. But we never saw it the way Piet laid it out. He made the connection between averages and variation. It was a breakthrough.

We got away from averages and focussed on variation by thightening what we call 'span'. We wanted the customer to get what they wanted when they wanted it. Span measures the variance, from the exact date the customer wants the product, either days early or days late. Getting span to zero means the customers always get the products when they ask for them.

Internally, our problem was that we were measuring improvement based on an average - a figure calculated only our manufacturing or service cycle without regard to the customer. If we reduced product delivery times from an average of 16 days to 8 days, for example, we saw it as a 50 percent improvement.

Foolishly, we were celebrating.

Our customers, however, felt nothing - except variance and unpredictability. Some customers got their orders 9 days late, while others got them 6 days early. We used Six Sigma and a customer-oriented perspective involving span to guide us. That reduced the delivery span from 15 days to 2. Now customers really felt the improvement because orders arrived closer to their want dates.

Sounds simple - and it was - once we got it.

We were three years into Six Sigma before we "got" it. Span reduction was easy for everyone to understand and became a rallying cry at every level of the organization. It was just what we needed to take the complexity out of Six Sigma.

Bron: Jack - straight from the gut, Jack Welch with John A. Byrne

Laatst aangepast op zaterdag, 22 september 2018 07:30

Kanban volgens Sam Laing & Karen Greaves (9)

Gepubliceerd in

Lean Six Sigma

Houdt regelmatig een retrospective

Net als bij elk proces, is het belangrijk regelmatig even te stoppen om achterom te kijken en te reflecteren. Werkt het proces voor ons en wat kunnen we nog verbeteren?

We raden aan regelmatig een retrospective te houden waarbij je terugkijkt op de vorige periode en bespreekt of er verbeteringen mogelijk zijn. Bij verbeteringen kun je denken aan het veranderen van expliciete afspraken, het toevoegen van nieuwe zwembanen of kolommen of enkel het wijzigen van WIP-limieten.

Het is belangrijk dat je de impact van dergelijke wijzigingen meet. Als onderdeel van de retrospective moet je bespreken wat je met de voorgenomen wijziging hoopt te bereiken en hoe je kunt meten of die uitkomst wordt waargemaakt.

Bron: Kanban in de praktijk, Sam Laing & Karen Greaves

Laatst aangepast op zondag, 16 september 2018 18:34

|

![]()

Lean Six Sigma

Lean Six Sigma