Begrijpen voor ingrijpen volgens Bert Teeuwen

Gepubliceerd in

Lean Six Sigma

Bert Teeuwen beschrijft in zijn boek Bron: Continu verbeteren dat om te voorkomen dat je te snel in oplossingen schiet, het cruciaal is om als verbeterteam eerst gezamenlijke een beeld te vormen van de problemen:

Het probleem analyseren

Mensen denken vaak in oplossingen. Tijdens de eerste bijeenkomst van een verbeterteam zullen er al oplossingen op tafel komen. Het gevaar bestaat dat deze oplossingen niet de juiste zullen zijn, omdat de teamleden nog geen gezamenlijk en compleet beeld van de huidige situatie hebben. [Vorm daarom als verbeterteam altijd] eerst een gezamenlijk beeld bij de vragen: Hoe werkt het huidige proces nu eigenlijk? En wat is er aan de hand – wat is het probleem?

(...)

Om het op te lossen moet je veel van het probleem en van het proces waar het zich afspeelt afweten. Onvoldoende tijd besteden aan het maken van een gezamenlijk en compleet beeld van het proces en het probleem is een van de belangrijkste oorzaken van veel te uitvoerige en zelfs vastlopende oorzaakanalysesen uiteindelijk van de verkeerde oplossingen.

Je kunt beeldvorming samenvatten met de drie woorden:

- Ga kijken (en maak foto’s of een film)

- Ga meten

- Stel vragen

Bron: Continu verbeteren - met kaizenteams, verbeterteams, small group activity (SGA), daily scrum, stand up meeting, A3-rapporteren, Bert Teeuwen

Laatst aangepast op zaterdag, 14 april 2018 07:16

Het visgraatdiagram volgens Bert Teeuwen

Gepubliceerd in

Lean Six Sigma

Bert Teeuwen beschrijft in zijn boek Bron: Continu verbeteren het visgraatdiagram als Lean-instrument voor het zoeken van de bronoorzaken:

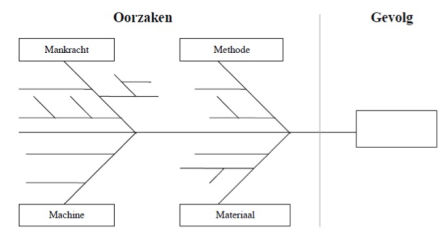

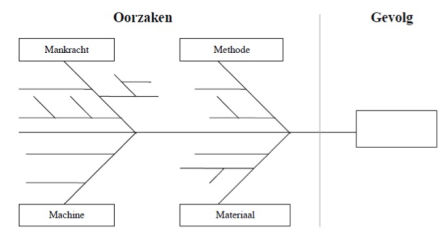

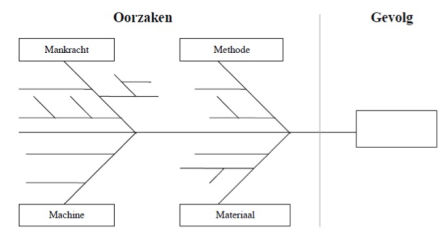

Visgraatdiagram

Een visgraatdiagram is de visuele kant van het 5 x Waarom-diagram. Het diagram wordt ook wel het Ishikawa-diagram genoemd, naar de bedenker professor Kaoru Ishikawa. De probleembeschrijving komt in de kop van de vis te staan. Zet de oorzaken uit de brainstorm op de diagonale assen, en vraag bij elke oorzaak een aantal keer 'waarom?'. Zo vertakt een probleem zich in meerdere oorzaken, en uiteindelijk de bronoorzaken.

Maak de visgraat overzichtelijk door de vier hoofdgraten onder te verdelen in de 4M's: Mens, Machine, Materiaal en Methode. Overigens zal blijken dat bij het doorvragen (waarom, waarom, waarom) van bijvoorbeeld zaken die op de Methode-graat staan, de bronoorzaken uiteindelijk te maken hebben met de factor Mens of Machine. Of andersom.

Zie ook:

Bron: Continu verbeteren - met kaizenteams, verbeterteams, small group activity (SGA), daily scrum, stand up meeting, A3-rapporteren, Bert Teeuwen

Laatst aangepast op maandag, 03 december 2018 07:27

Voorwaarde voor verbeteren volgens Bert Teeuwen

Gepubliceerd in

Lean Six Sigma

Bert Teeuwen beschrijft in zijn boek Bron: Continu verbeteren het belang van het op orde hebben van de basis voordat je aan de slag gaat met verbeteren:

Het heeft geen zin om aan verbeteren te denken als er achterstallig onderhoud is of men zich niet aan de bestaande instructies houdt. En wie weet zijn veel problemen wel weg als al dat achterstallige onderhoud is weggewerkt en iedereen zich aan de instructies houdt.

Eerst opruimen, repareren, standaardiseren en opleiden, dan pas verbeteren.

Er zijn 4 categorieën basiscondities:

1. Een georganiseerde werkplek

• Op de werkplek ligt niets overbodigs;

• Het is er onberispelijk schoon en opgeruimd;

• Het benodigde papierwerk is minimaal en eenvoudig;

• Tijd die nodig is om spullen of informatie te zoeken en op de juiste plek weer terug te leggen is maximaal 30 seconden;

• De werkplek is zo overzichtelijk, dat afwijkingen direct opvallen.

• De flow van het proces is duidelijk te volgen.

2. Kennis van het proces en het product

• De mensen kennen de werking van proces, de installatie en de producten goed.

3. Gestandaardiseerde werkwijzen

• Er is een duidelijke standaard werkwijze die iedereen kent en gebruikt.

4. De installatie is op orde

• Er is geen achterstallig onderhoud;

• Machines zijn teruggebracht in de oorspronkelijke toestand (met uitzondering van nuttige modificaties).

Beoordeel of het proces aan de basiscondities voldoet. Als dat niet het geval is, dan is het beter om eerst deze basiscondities op orde te krijgen en pas daarna het continu verbeteren te starten.

Het is zeer goed mogelijk dat heel veel problemen door het herstellen van die basiscondities verdwijnen. Door geen aandacht te besteden aan het herstellen van de basiscondities, is de kans groter dat de oplossingen van de A3-rapporten en de verbeterteams in de loop van de tijd hun effect deels of geheel verliezen.

Een rommelige en vuile omgeving waar men zich gewoonlijk niet aan werkinstructies houdt, is een wankele basis voor het verbeteren.

Bron: Continu verbeteren - met kaizenteams, verbeterteams, small group activity (SGA), daily scrum, stand up meeting, A3-rapporteren, Bert Teeuwen

Laatst aangepast op zaterdag, 14 april 2018 07:06

Het Pareto-principe volgens Bert Teeuwen

Gepubliceerd in

Lean Six Sigma

Bert Teeuwen beschrijft in zijn boek Bron: Continu verbeteren het Pareto-principe:

Pareto

De Italiaanse econoom Vilfredo Pareto ontdekte rond 1906 dat 20% van zijn landgenoten 80% van de totale rijkdom van het land bezaten. Hij kon deze verhouding doortrekken: 20% van de wereldbevolking bezit 80% van alle rijkdommen op aarde. En andersom: de rest van de rijkdom (20%) is verdeeld over de andere 80% van de wereldbevolking. Dit heet het Pareto-principe.

Joseph Juran heeft dit principe verder uitgewerkt. Hij ontdekte dat het op heel veel vlakken van toepassing is, zeker ook in het bedrijfsleven. 20% van de klanten zorgt voor 80% van de omzet, 20% van de klanten zorgt voor 80% van de klachten. En ook: 80% van de problemen worden veroorzaakt door 20% van de oorzaken. Door alle oorzaken van een probleem in kaart te hebben en de belangrijkste 20% - de grote vissen - weg te nemen, kan een probleem voor 80% opgelost zijn. Door alleen op die 20% de aandacht te richten, kan de efficiency van de probleemaanpak flink vergroten.

Het verrassende van het 80/20-principe is dat het tegengesteld is aan wat we verwachten. We gaan er van uit dat al onze acties ruwweg dezelfde opbrengst hebben. De helft van onze inspanningen zal de helft van de resultaten opleveren. Of als we de helft van de oorzaken wegnemen, zal de helft van het probleem opgelost zijn. Vaak is dat niet zo: 20% van onze inspanningen geeft 80% van het resultaat. En voor die laatste 20% resultaat zul je harder moeten werken en meer moeten betalen. Hoe dichter bij de 100%, hoe moelijker het wordt.

Het 80/20-principe is goed zichtbaar te maken met behulp van een paretografiek. Een Paretografiek is een staafdiagram met steeds kleiner wordende staven. Paretografieken kunnen goed helpen bij het selecteren van problemen voor verbeterteams. Teams kunnen zelf de paretografiek gebruiken om een goed beeld te vormen van de belangrijkste probleemtypen binnen de opdracht die ze hebben of van de oorzaken.

(...)

Het 80/20-principe (of wel het Pareto-principe genoemd) is een versimpeling van de werkelijkheid. Je zult zien dat sommige verdelingen niet 80/20 maar 70/30 of 60/40 zijn. Het 80/20-principe is geen wet, maar een principe. Het zegt eigenlijk: probeer zoveel mogelijk resultaat te halen met zo min mogelijk inspanning.

Bron: Continu verbeteren - met kaizenteams, verbeterteams, small group activity (SGA), daily scrum, stand up meeting, A3-rapporteren, Bert Teeuwen

Laatst aangepast op vrijdag, 18 januari 2019 20:59

Shewhart-kaarten volgens Bert Teeuwen

Gepubliceerd in

Lean Six Sigma

Bert Teeuwen beschrijft in zijn boek Bron: Continu verbeteren het Lean-instrument van de Shewhart-kaart (regelkaart):

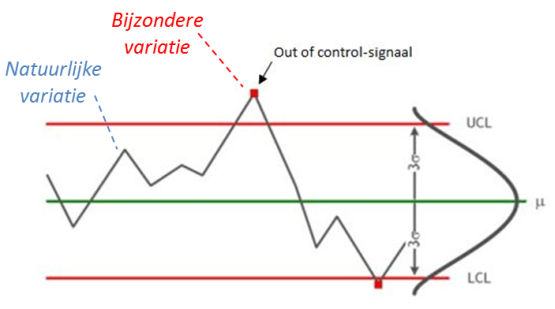

De Shewhart-kaart

Walter Shewhart (1891-1967) was van oorsprong statisticus. Hij is de grondlegger van de PDCA, de door Deming populair gemaakte verbetercirkel. Toen hij werkte voor de Bell-company heeft hij veel onderzoek gedaan naar kwaliteitszorg door het beheersen van processen. In de tijd waarin hij dat deed was kwaliteitszorg beperkt tot het controleren van eindproducten. Zijn ze goed, dan mogen ze de markt op. Zijn ze niet goed, dan repareren of weggooien.

Shewhart ontdekte dat de kwaliteit van de eindproducten kan worden voorspeld door het meten van procesinstellingen. Als het proces goed is, zijn de eindproducten dat ook.

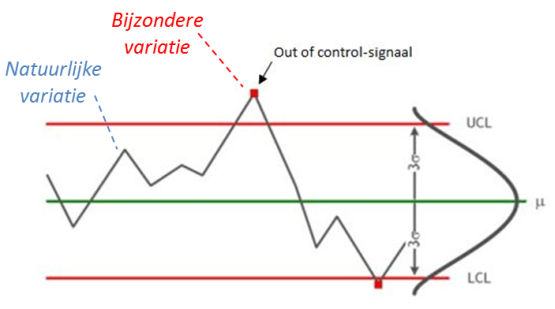

Shewhart stelde dat er altijd variatie is in meetwaarden van procesinstellingen. Er zijn twee soorten: de natuurlijke en de bijzondere variatie. Elke proceskarakteristiek kent variatie, die je kunt berekenen met de standaardafwijking. Zolang de variatie binnen plus en min 3 keer die standaardafwijking (s) valt, is er sprake van 'natuurlijke' variatie. In de visie van Shewhart is daar voor operators niets aan te doen, want inherent aan het proces of de machine. Zo gauw meetwaarden buiten de grens van 3 x s vallen, moet de operator wel iets gaan doen, namelijk bijregelen. Deze grenzen noemde Shewhart de regelgrenzen of tolerantiegrenzen. Hij leerde operators de variatie zelf zichtbaar maken met behulp van regelkaarten, de zogenaamde Shewhart-kaarten.

Bron: Continu verbeteren - met kaizenteams, verbeterteams, small group activity (SGA), daily scrum, stand up meeting, A3-rapporteren, Bert Teeuwen

Laatst aangepast op zondag, 20 januari 2019 19:13

Eén-punts-lessen (EPL) volgens Arend Oosterhoorn

Gepubliceerd in

Lean Six Sigma

Arend Oosterhoorn beschrijft in het artikel Kwaliteitsinstrument:Informatie en instructies in Eén-Punts-Lessen (EPL) hoe je met behulp van een Eén-punts-les 'best practices' kunt vastleggen:

Het vastleggen van standaard werkwijzen is een veelvoorkomend thema. Deze standaarden vertegenwoordigen de ‘best practices’ van dit moment en zijn de basis voor het verbeterproces. Een manier om deze standaarden vast te leggen is door het totaal op te splitsen in afzonderlijke handelingen en deze weer te geven in Eén-punts-lessen (EPL).

Een EPL beschrijft een enkelvoudige handeling in korte, bondige aanwijzingen met verklarend beeldmateriaal. De handeling kan in ongeveer 10-15 minuten aan iemand anders worden voorgedaan en geleerd. Een heel proces kan (zal) dus meerdere EPL’s omvatten.

Het opsplitsen van de handelingen moet zo zijn dat iedere handeling op één A4-tje (mogelijk ook nog gebruikmakend van de achterkant, maar zeker niet meer) beschreven kan worden. Het zijn dus geen uitgebreide opleidingsdocumenten met achtergronden waarom iets op een bepaalde manier gedaan moet worden. Het gaat om het vastleggen van de standaard uitvoering.

Stappen van een EPL:

- ontleed het proces in afzonderlijke stappen;

- kijk welke handelingen er binnen die stappen plaatsvinden die beschreven moeten worden (omdat ze op een standaard wijze moeten worden uitgevoerd, omdat er kwaliteitsrisico bestaat, omdat …);

- kijk hoe deze handeling wordt uitgevoerd, maak foto’s en bedenk instructieve teksten;

- combineer dat tot één document.

Aanpak

Uitgangspunt bij het opzetten van een EPL is dat de medewerkers die de handeling uitvoeren er bij betrokken zijn en hun kennis kunnen overdragen. Dit waarborgt dat de meest effectieve en efficiënte werkwijze wordt beschreven. Door de gezamenlijke actie wordt ook het draagvlak vergroot. De teksten moeten kort, bondig en directief zijn. Woorden als ‘dient’ en ‘zou moeten’ zijn niet zo geschikt. Formuleer zó duidelijk dat tijdens het lezen al een beeld ontstaat over hoe te handelen.

(...)

Een EPL kan een belangrijke rol spelen in een trainingsprogramma. Het bevat tenslotte een korte, bondige beschrijving van een belangrijke handeling in het proces. Deze handeling is eenvoudig toetsbaar door te kijken of de uitvoering overeenkomt met de beschreven werkwijze. Daarmee kan gewerkt worden aan standaardisatie van de uitvoering. De resultaten van de toets kunnen opgenomen worden in de vaardighedenmatrix.

Bron: Kwaliteitsinstrument:Informatie en instructies in Eén-Punts-Lessen (EPL), Arend Oosterhoorn

Lean volgens Bert Teeuwen

Gepubliceerd in

Lean Six Sigma

Bert Teeuwen beschrijft in zijn boek Bron: Continu verbeteren beknopt de essentie en de herkomst van Lean:

Lean (slank) is een managementfilosofie die er op gericht is om alle verliezen in de organisatie te elimineren. Processen zijn waardeketens met waarde toevoegende activiteiten en verliezen. Dat onderscheid wordt gemaakt vanuit het perspectief van de klant. Het belangrijkste kenmerk van Lean is: de klant staat centraal, de processen en de organisatie worden naar de eisen en wensen van de klant ingericht. Het bestrijden van de zogenaamde zeven dodelijke verliezen gaat door de gehele organisatie heen, met dien verstande dat er gestreefd wordt naar eigenaarschap: zij die in de processen werken verbeteren de processen. De oorsprong van Lean ligt bij de Japanse autofabrikant Toyota en is ontstaan vanaf de jaren 60. Wereldwijd passen veel organisaties de principes van Lean toe, industriële omgevingen, maar ook dienstverlenende organisaties en gemeenten. Kaizenteams en A3-rapporten zijn vaste onderdelen van Lean. De laatste jaren is de combinatie van Lean met het verbeterprogramma Six Sigma in opkomst. Het beste van beide programma's samengevoegd in één.

Bron: Continu verbeteren - met kaizenteams, verbeterteams, small group activity (SGA), daily scrum, stand up meeting, A3-rapporteren, Bert Teeuwen

Laatst aangepast op vrijdag, 13 april 2018 19:35

Eenpuntslessen volgens Webers, Van Engelen en Luijben

Gepubliceerd in

Lean Six Sigma

Definitie

Een eenpuntsles (EPL) is een gevisualiseerde instructie volgens een vastgesteld sjabloon, voor medewerkers die een handeling moeten uitvoeren. De EPL wordt zichtbaar opgehangen op de werkplek waar de handeling wordt uitgevoerd. Het is een simpel middel om werkwijzen te standaardiseren en bruikbaar binnen handbereik te hebben. Een EPL is altijd een best practice: de beste manier om de handeling uit te voeren, en daarom is het wenselijk dat iedereen deze manier beheerst en daawerkelijk toepast. EPL's geven per aandachtspunt de voor de medewerker relevante aspecten weer.

Resultaat

De kernfuncties van een EPL zijn standaardisatie van werkuitvoering en naslagwerk dat te allen tijde voorhanden is op de plek van de werkuitvoering. EPL's worden echter ook ontwikkeld als aanvulling op introductiecursussen van nieuwe medewerkers. Bijkomend voorbeeld is dat het makkelijker wordt om mensen uit te wisselen tussen verschillende productielijnen. Multi-inzetbaarheid dus, en dat is ook weer een manier om mensen langer employable te houden.

Aanpak

Stap-1

Bepaal het basis-EPL-sjabloon. De krachtvan standaardiseren van processen wordt mede bepaald door de vorm die je voor het standaardiseren kiest.

Stap-2

Bepaal alle mogelijke onderwerpen voor de EPL per afdeling/unit en machinepark.

Stap-3

Houd een systematisch overzicht van alle EPL's bij, waarin je aangeeft of deze in ontwerp zijn of al geïmplementeerd zijn, welke versie de meest actuele is en wie de eigenaar is van elke EPL.

Stap-4

Check het taalgebruik van de EPL; zorg ervoor dat dit voldoende toegankelijk is voro de medewerker wat betreft woordgebruik, zinsconstructies en specifieke vaktaal.

Stap-5

Implementeer elke EPL vanuit een praktijkopleiding. Je hebt niks aan EPL's als medewerkers niet opgeleid zijn in de uitvoering ervan.

Stap-6

Toets de kennis en het gebruik van EPL's. Toetsing kan op verschillende manieren plaatsvinden, denk aan evaluaties en schriftelijke of mondelinge (praktijk)toetsen. Voor de toetsing van de opgedane kennis en vaardigheden (handelingen) uit een EPL kun je een vaardigheidsoverzicht gebruiken. In het vaardigheidsoverzicht staat voor elk punt uit de EPL concreet omschreven wat de medewerker moet laten zien of vertellen. Elke EPL wordt afgetekend in dit overzicht. Het vaardighedenoverzicht kan gebruikt worden als diagnostisch instrument, als voortgangscontrole bij EPL's en om te bepalen of de medewerker de benodigde kennis heeft.

Stap-7

Verandert er iets dat direct of indirect invloed heeft op de EPL? Zorg er dan voor dat elke EPL-eigenaar deze informatie verkrijgt en deze verwerkt in een nieuwe versie van de EPL.

Valkuilen

Hoe goed bedoeld en doordacht de EPL ook is, als hij uiteindelijk niet gebruikt wordt, is het een verspilling. Sterker nog: als er wel EPL's zijn opgesteld, maar ze worden niet gebruikt, dan ontstaat er een cultuur waarin het prima is om je niet aan onderlinge afspraken te houden. Zorg ervoor dat je als organisatie niet langs deze weg naar beneden afglijdt.

Bron: Het groot verbeterboek - meer dan 120 tools en concepten voor procesverbeteraars en verandermanagers, Neil Webers, Lucas van Engelen & Thom Luijben

Laatst aangepast op vrijdag, 13 april 2018 06:24

Visgraatdiagram volgens Stephan de Laat (2)

Gepubliceerd in

Lean Six Sigma

In het boek Daadkrachtig verbeteren beschrijft Stephan de Laat het visgraatdiagram:

Visgraatdiagram

Ook 'Ishikawadiagram' of 'oorzaak-en-gevolgdiagram' geheten.

Doel

Het inventariseren en ordenen van mogelijke oorzaken van een probleem.

Toepassing

In een verbetertraject: als je de oorzaak van een probleem zoekt.

Omschrijving

Het visgraatdiagram is een vertakt graatvormig stelsel. Hierin worden bepaalde categorieën uitgezet in hoofdpijlen (de hoofdoorzaken).

Vormgeving

Het maken van een visgraatdiagram gaat als volgt:

(1) Gebruik bij voorkeur een whiteboard omdat dan termen en trefwoorden gemakkelijk te herplaatsen zijn.

(2) Teken de horizontale graat en zet rechts daarvan de probleemstelling.

(3) Bepaal nu de categorieën waarbinnen de mogelijke oorzaken worden geïnventariseerd. Dat zijn meestal: Medewerkers, Methoden, Middelen, Materiaal, Klanten en Omgeving.

(4) Brainstorm nu over de oorzaken en noteer de genoemde oorzaken op de zijpijlen in het visgraatdiagram.

Zie ook:

Bron: Daadkrachtig verbeteren, Stephan de Laat

Laatst aangepast op maandag, 03 december 2018 07:27

FMEA volgens John S. Oakland

Gepubliceerd in

Lean Six Sigma

Failure mode, effect and criticality analysis (FMECA)

Men kan diensten en producten analyseren om potentiële faalwijzen (failure modes) op te sporen en de effecten daarvan op de prestaties van het product of de werking van het dienstensysteem. 'Failure mode andeffect analysis' (FMEA) is het onderzoek van potentiële mankementen om te bepalen wat daarvan de gevolgen zijn. Als de resultaten van en FMEA in volgorde van belangrijkheid worden gerangschikt, wordt het woord 'criticality' toegevoegd, zodat dit begrip dan FMECA heet.

FMECA heeft primair als doel vast te stellen welke kenmerken van het productontwerp, de productie en distributie verantwoordelijk zijn voor de verschillende faalwijzen. Alle beschikbare ervaring en vakkennis van marketing, ontwerp, technologie, inkoop, productie, distributie, service, enz. wordt aangewend om te ontdekken hoe ernstig de potentiële problemen zijn (criticality) en actie te ondernemen om de kans dat een fout zal optreden te verlagen. FMECA behoort toegepast te worden in het ontwerpstadium van een product of dienst.

De elementen van een volledige analyse zijn:

(1) Faalwijzen ('Failure mode')

De omstandigheden waaronder het product in de praktijk gebruikt zal worden, dienen als achtergrond voor onderzoek naar de faalwijze met de grootste kans van optreden, de locatie daarvan en het mechanisme van het product of systeem en de onderdelen.

(2) Gevolgen van het mankement ('Failure effect')

Het potentiële mankement wordt bestudeerd om vast te stellen wat de gevolgen kunnen zijn voor de prestaties van het gehele product en het effect dat de verschillende onderdelen kunnen hebben.

(3) Ernst van het mankement ('Failure criticality')

Het potentiële mankement in de verschillende onderdelen van het product of het systeem wordt onderzocht om vast te stellen hoe ernstig de gevolgen van elk mankement zijn in de zin van afnemende prestaties, gevaar voor de gebruiker, volledige ontregeling, enz.

FMECA kan toegepast worden in elk stadium van ontwerp, ontwikkeling, productie of gebruik, maar aangezien het voornaamste doel is eventueel falen te voorkomen, kan FMECA het best toegepast worden in de ontwerpfase om oorzaken op te sporen en te verhelpen. Bij meer complexe product- of dienstensystemen kan het nuttig zijn deze in kleinere eenheden of subsystemen te verdelen, waarbij elk onderdeel ontworpen wordt aan een aparte FMECA.

De stappen van de FMECA zijn als volgt:

(1) Stel vast om welke onderdelen van het product of systeem het gaat, of wat de functie van het proces is.

(2) Maak een lijst van alle mogelijke faalwijzen van elk onderdeel

(3) Schrijf op welke gevolgen elke faalwijze kan hebben op het algeheel functioneren van het product of systeem.

(4) Maak een lijst van alle mogelijke oorzaken van elke faalwijze

(5) Ken de verschillende mankementen een cijfer toe op een schaal van 1 tot 10.

Gebruik ervaringsfeiten en gegevens over de betrouwbaarheid om de waarde op een schaal van 1 tot 10 te bepalen van:

- K: de kans dat een bepaalde faalwijze zal optreden (1 = laag, 10 = hoog)

- E: de ernst van de faalwijze (1 = laag, 10 = hoog)

- D: de moeilijkheidsgraad bij de detectie van de faalwijze voordat het product of dienst door de klant wordt gebruikt (1 = gemakkelijk, 10 = zeer moeilijk)

(6) Vermenigvuldig voor iedere faalwijze de verschillende waarden met elkaar C = K x E x D. De uitkomst is het zogeheten risicoprioriteitsgetal of 'risk priority number' (RPN). Dit geeft de reatieve prioriteit van iedere faalwijze aan bij preventie.

(7) Geef kort aan welke maatregelen ter verbetering genomen moeten worden en zo mogelijk welke afdeling of persoon hiervoor verantwoordelijk is en wanneer dit gedaan moet worden.

Wanneer het risico-prioriteitengetal van alle faalwijzen berekend is, kunnen deze gerangschikt worden in volgorde van belangrijkheid. Het is daarom meestal aan te raden om voor iedere faalwijze de waarde van C te bepalen voordat de laatste kolommen ingevuld worden. Zo kan men de te nemen maatregelen beoordelen aan de ernst van het probleem en de beschikbare middelen.

Bron: Kwaliteitsmanagement, John S. Oakland

Laatst aangepast op woensdag, 11 april 2018 06:51

|

![]()

Lean Six Sigma

Lean Six Sigma