Belangrijke begrippen Lean Six Sigma - Proces

Gepubliceerd in

Lean Six Sigma

Proces

Definitie

Aaneenschakeling van activiteiten waarmee input getransformeerd wordt tot output

Alias:

Proces

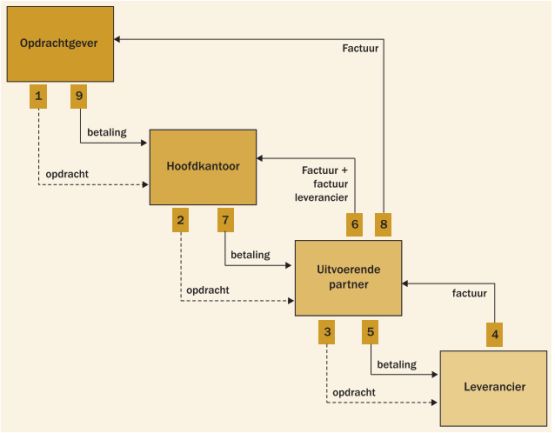

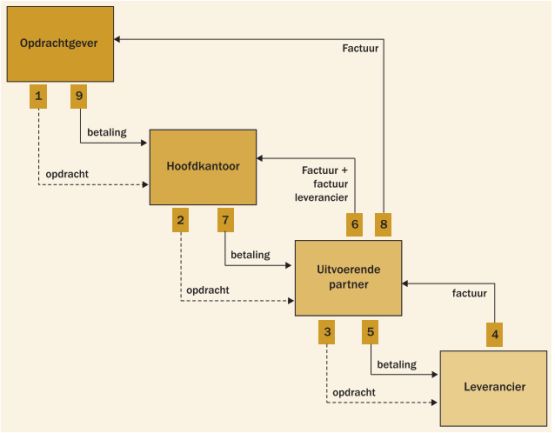

Schakel in een waardenketen, die bepaald wordt door onderlinge afspraken van de belanghebbende partijen, waarvan er een de verantwoordelijkheid op zich neemt dat het werk in deze schakel wordt uitgevoerd.

Zie ook: Processen volgens Stef Joosten

Bron: Praktijkboek voor procesarchitecten, Stef M.M. Joosten e.a.

Processen

Een proces is een verzameling opeenvolgende handelingen die tot een bepaald gewenst eindresultaat leidt.

Bron: Management Control - dynamisch balanceren tussen basis op orde en innovatie, Maurice Franssen & Michelle Arets

Wat bedoelen we met processen?

Definities van de term 'proces' zijn er volop. Vaak komt de definitie neer op 'transformatie van input in outputs'. Maar dat maakt de spijsvertering een proces. Of de definitie is nog algemener: 'activiteiten die in samenhang plaatsvinden'. Op zich juist natuurlijk, maar dan is bijna alles een proces, ook roddelen, rouwen of ruziemaken. Om te komen tot een definitie die zinvol is in de context van organisaties voegen we er een paar elementen aan toe. Een proces is:

- een verzameling activiteiten die in samenhang plaatsvinden;

- gericht op een beoogd resultaat;

- dat toegevoegde waarde heeft voor een interne- of externe klant;

- onderdeel van een samenhangend geheel van processen;

- tot op zekere hoogte herhaalbaar.

Een proces start op basis van een ‘trigger’. Dit kan bijvoorbeeld een verzoek, een melding/signaal, een (aan)vraag, een opdracht of een aangifte zijn. Er bestaan documentgebonden, tijdsgebonden en persoonsgebonden triggers. Een proces loopt end-to-end. Het resultaat van een proces is een (half-) product of dienst. Bij dienstverlenende processen wordt dit ook wel een klant-tot-klant proces genoemd. Een end-to-end proces omvat alle voor de ontvanger relevante stappen. Dus van vraag tot antwoord, van verzoek tot besluit, van aanvraag tot uitkering en van opdracht tot betaling. Een proces omvat een bundeling van gelijkverlopende zaken. Een individuele zaak doorloopt een proces. Maar 1 zaak is daarmee niet gelijk aan 1 proces. Het proces en de inhoudelijke behandeling van een zaak zijn daarmee van elkaar te scheiden. Bron: De twee kanten van een zaak

Een proces bestaat uit een aantal logisch met elkaar verbonden, volgtijdelijke activiteiten die invoer ontlenen aan een leverancier, waarde toevoegen en vervolgens uitvoer voor een klant voortbrengen. Hierbij is een hiërarchie te onderscheiden van hoofdprocessen, subprocessen, activiteiten en ten slotte taken zoals is weergegeven in bovenstaande figuur.

Zie ook: Processen volgens Harrington, Esseling en Van Nimwegen

Bron: Harrington, Esseling en Van Nimwegen

Een proces is een samenstel van opeenvolgende en parallelle activiteiten dat gericht is op het realiseren van een bepaald doel of resultaat.

Bron: Grensoverschrijdende leerlingenzorg - een (pro)actief proces, Gerd van den Broeck

Proces

Een ordening van activiteiten met een expliciet begin en einde, gericht op het doelbewust totstandkomen van een product of dienst voor een (interne) klant.

Procesovergang

Een knip in het bedrijfsproces oftewel daar waar een werkproces overgaat in een volgend werkproces. Aan een overgang zijn overgangscondities verbonden, waaraan voldaan moet zijn alvorens over te kunnen gaan naar het volgende werkproces.

Bron: Effectief procesmanagement, Jos Tolsma & Dirk de Wit

Proces

1 Samenhangend geheel van activiteiten, mensen en middelen, waarmee een of meer producten of diensten worden voortgebracht.

2 Algemene definitie (Winkler Prins): reeks gebeurtenissen geordend in de tijd en plaatshebbend in of verbonden aan materiële systemen.

Bron: Grip op processen in organisaties, Gerrit-Jan Obers & Ko Achterberg

Why Do We Care About Processes?

We cannot say why we care about processes without first defining what a process is. A process is the set of activities (repeated steps or tasks) that accomplishes some business function. In a perfect world, a process con-sists of the following components:

• input—that is, data, information, or materials that are used in the process

• the process steps to transform or otherwise manipulate the input • some output—that is, a good or service that results from the process

• feedback in the form of monitoring and metrics on output quality that are used to regulate and improve the process

So why do we care about processes?

Business processes involve how work gets done. Process understanding is important because you can-not manage what you do not know or understand. Further, processes are the basis of organizational functioning. Therefore, any business improvement involves process analysis and process improvement.

Managing process understanding and conduct ensures process repeatability. As whole organizations follow standardized processes, the resulting organizational maturity should improve all aspects of business conduct, including customer satisfaction. Thus managing processes —or not— affects organizational outcomes, including profitability.

Every project of any type that spans organizational boundaries has some characteristic phases in common. These phases relate to process improvement projects, which are explained in the next section.

Bron: Process Mapping and Management, Sue Conger

Wat is een proces?

Er bestaan vele definities van het woord 'proces'. Waar het woordenboek spreekt van 'een set gerelateerde activiteiten' hebben experts daar hun eigen varianten op ontwikkeld:

- '... een gestructureerde, gemeten set van activi-teiten ontworpen om een specifieke output te pro-duceren voor een specifieke klant of markt' (Thomas Davenport in: Process Innovation).

- '... een verzameling activiteiten die een of meer soorten input gebruikt en een output creëert met toegevoegde waarde voor de klant' (Michael Hammer en James Champy in: Reengineering the Cor-poration). 'Iedere activiteit of groep van activiteiten die input gebruiken, waarde toevoegen en output leveren aan een interne of externe klant' (James Harrington in: Business Process Improvement).

- '... een systematische serie van acties gericht op het bereiken van een doel' (Joseph M. Juran in: Planning for Quality).

Wanneer we accepteren dat een proces een set van gerelateerde activiteiten is, dan geldt dat voor iedere set van gerelateerde activiteiten, onafhankelijk van omvang of schaalgrootte, hetgeen de omgang met het woord proces niet eenvoudiger maakt. Dit maakt eens temeer duidelijk dat het systematisch verkrijgen van een zicht op de proces-sen in een organisatie van belang is.

Input is hetgeen we nodig hebben om de activiteiten uit te kunnen voeren (bijvoorbeeld apparatuur, budget, mensen, informatie). Output is het resultaat van de activiteiten - een product of dienstverlening, een rapport, een betaalde rekening.

In andere woorden: een proces is eenvoudigweg de manier waarop we, gebruikmakend van resources, iets doen en resultaten produceren. Binnen het kader van dit boek gaan we ervan uit dat iedere stap in het proces de klant is van de voorgaande stap en de leverancier van de volgende stap.

Iedereen in een organisatie is betrokken bij een of ander proces: productieprocessen, administratieve processen, dienstverlenende processen en uiteraard managementprocessen. De wensen en eisen van de externe klant dienen uiteindelijk de basis te zijn voor ieder proces en voor de analyse daarvan. Eén van de grootste uitdagingen is de overgang van een functionele of afdelingsgeoriënteerde denkwijze naar een procesgeoriënteerde.

Bron: Process Mapping - Een praktische methodiek voor een heldere kijk op businessprocessen, Hans Terhürne

Werkproces

Een werkproces bestaat uit een geordende reeks processtappen die binnen één bedrijfsfunctie worden uitgevoerd met als doel een specifieke bijdrage (prestatie) te leveren aan een bedrijfsservice die (uiteindelijk) zal worden geleverd aan een externe klant.

Bron: https://novius.nl/wp-content/uploads/2018/03/Novius-stijlgids-bedrijfsontwerp-2018-v2.0-1.pdf

Wat is een proces?

De vakliteratuur is niet eenduidig in de definitie van een proces. Zo definiëren Slack, Chambers en Johnston in hun boek Operations Management (2010) een proces (vrij vertaald) als: ‘Een verzameling van middelen die een mix produceren van producten en diensten’. Het Instituut Nederlandse Kwaliteit hanteert de definitie: ‘Een samenhangend geheel van een aaneengesloten reeks van activiteiten die een gedefinieerd eindproduct levert voor een interne klant’ (INK, 2009). Hardjono en Bakker (2007) definiëren een proces als: ‘Een reeks van gebeurtenissen geordend in de tijd en plaatshebbend of verbonden aan materiële systemen.’ In de ISO 9000-serie wordt het begrip ‘proces’ in eerste instantie vrij smal gedefinieerd als: ‘Een verzameling van onderling afhankelijke activiteiten met een wisselwerking op elkaar.’ Hier wordt aan toegevoegd dat processen middelen gebruiken om een input om te zetten in een output. De output van het ene proces vormt vaak weer de input van het daaropvolgende proces. Ze worden op deze manier als het ware aan elkaar geplakt.Vanuit de hiervoor genoemde definities wordt in dit boek de volgende definitie gehanteerd voor een proces: ‘Een proces is een verzameling van activiteiten die gezamenlijk input omzetten in output om een bepaald doel te realiseren.’

Proces

Verzameling van activiteiten die gezamenlijk input omzetten in output om een bepaald doel te realiseren

Processen kunnen worden onderscheiden in:

— primair proces: het proces waarmee het belangrijkste doel van de organisatie wordt gerealiseerd;

— secundair proces: ondersteunende processen die nodig zijn om het primaire proces te kunnen realiseren;

— besturingsproces: het proces waarmee primaire processen en secundaire processen worden (bij)gestuurd.

Processen kunnen daarnaast worden onderscheiden in:

— hoofdprocessen: het primaire proces van een organisatie, waarmee tevens de grenzen van de organisatie zijn afgebakend;

— werkprocessen: een onderdeel van het of een (onderdeel van een) hoofdproces of een (onderdeel van een) secundair of besturingsproces;

— werkinstructies: een beperkt aantal activiteiten, waarin elke activiteit zeer gedetailleerd is beschreven en die door één functionaris worden uitgevoerd.

Hoofdproces

Het hoofdproces van een organisatie is het proces van een organisatie dat op het hoogst mogelijke abstractieniveau is beschreven. Het primaire proces van een organisatie is daarom vaak gelijk aan het hoofdproces.

Het hoofdproces vormt tevens de afbakening van de organisatie. De input van het hoofdproces wordt namelijk geleverd door (externe) leveranciers. En de output van het hoofdproces wordt geleverd aan de (externe) klant. Een fabriek die houten stoelpoten fabriceert, heeft bijvoorbeeld een houthandel als leverancier en een meubelfabrikant als klant.

Werkproces

Als u een onderdeel van het hoofdproces in detail bekijkt, bijvoorbeeld het draaien van een stoelpoot, dan is ook dit onderdeel een proces. Want de activiteiten ‘materiaal uit het magazijn verzamelen, draaibank instellen, stoelpoot draaien, stoelpoten leveren aan expeditie’ vormen ook een verzameling van activiteiten die input (hout) omzetten in output (stoelpoot) met als doel het realiseren van een stevige, esthetisch fraaie stoelpoot.

Een werkproces is dus een gedeelte uit een hoofdproces. Een werkproces kan dus een onderdeel zijn van het primaire proces (zoals in het voorbeeld hiervoor), maar ook een (onderdeel van een) secundair of besturingsproces is een werkproces.

Werkinstructies

Als u nog verder in detail een werkproces bekijkt, dan komt u uiteindelijk tot een beperkt aantal activiteiten, waarin elke activiteit zeer gedetailleerd is beschreven. We spreken van een werkinstructie als dergelijke activiteiten door één functionaris worden uitgevoerd.

Er is nog een derde manier om processen in te delen: naar de soort materie die door het proces heen stroomt:

— productieproces: een materiaal of product stroomt door het proces;

— informatieproces: informatie stroomt door het proces;

— dienstverleningsproces: de klant stroomt door het proces.

Processen verschillen in hun aard door vier bijzondere kenmerken:

— het volume van de output;

— de verscheidenheid in de output;

— de variatie in de vraag naar de output;

— de mate van verborgenheid van het proces voor de klant.

Bron: Procesmanagement in de praktijk - beschrijven, besturen, analyseren en verbeteren, Hugo Hendriks

Proces

Allereerst moeten de processen in beeld worden gebracht. Dat is nog niet zo gemakkelijk aangezien een proces een abstract begrip is dat staat voor een reeks van activiteiten die binnen een organisatie worden uitgevoerd. Voor het woord proces hanteren we de volgende definitie:

Een proces is een ordening van activiteiten, met een expliciet begin en einde, gericht op het doelbewust totstandkomen van een product of dienst voor een (interne) klant ((Tolsma & De Wit)

Op basis van deze definitie kunnen we vaststellen dat een proces moet voldoen aan de volgende voorwaarden:

1. het proces heeft een duidelijk begin (input) en einde (output)

2. het resultaat is gericht op een interne of externe klant

3. het proces moet waarde toevoegen voor de klant

4. het proces bevat een (chronologische) ordening van activiteiten

Activiteit en Handeling

Zoals gezegd, bestaat een proces dus uit een chronologische ordening van activiteiten. Dat brengt ons op het begrip van een activiteit. Een activiteit is gekoppeld aan een individuele medewerker (of steeds vaker een systeem). De activiteit is vervolgens weer opgebouwd uit een aantal handelingen.

Een handeling is de meest elementaire vorm van een werkzaamheid in een organisatie.

Een activiteit is een clustering van een of meer bij elkaar horende handelingen, zoals bij de activiteit postregistratie dat eerdergenoemde handelingen kent.

Wanneer vanuit een medewerker wordt bekeken welke activiteiten allemaal worden uitgevoerd, spreken we over taken. Taak en activiteit zijn dus synoniemen van elkaar. Vanuit het proces bezien spreken we over activiteiten en vanuit de functie bezien over taken.

Proces

Een reeks van sterk aan elkaar gerelateerde taken met een duidelijke doelstelling. Of: Geheel van samenhangende of elkaar beïnvloedende activiteiten dat input omzet in output. Een goede procesbeschrijving bestaat alleen uit de kritieke activiteiten en niet veel meer dan dat.

Bron: De AO en procesmanagement - Theorie en voorbeelden van de AO en procesmanagement, AO-online

Gestructurereerde groepering van activiteiten die is ontworpen om een specifieke output te produceren voor een bepaalde klant of markt (Davenport, 1993)

Verzameling van activiteiten die één of meerdere soorten input nodig heeft en output creërt met toegevoegde waarde voor de klant.

Reengineering the corporation - a manifesto for business revolution, Michael Hammer & James Champy (1993)

Proces

Een set van samenhangende activiteiten om een bepaald doel te bereiken.

Een proces is een ontwikkelingsgang, verloop of voortgang van gebeurtenissen (volgens een min of meer vast stramien, eventueel gestuurd) waarbij een product ontstaat uit een of meer vooraf bestaande materialen of objecten. Bij de in de tijd geordende reeks van gebeurtenissen wordt een ingangsproduct omgezet in een al of niet bedoeld uitgangsproduct.

Bron: https://begrippen.archixl.nl/archixl/nl/page/Proces

Davenport (1995) geeft aan bedrijfsprocessen de volgende definitie: Een gestructureerde, weloverwogen groep activiteiten, ontworpen om een specifieke prestatie te leveren voor een specifieke klant.

Champy en Hammer (1993) definiëren een bedrijfsproces als: Een verzameling van activiteiten die een of meer soorten input gebruikt om een prestatie te leveren die waardevol is voor de klant.

Wij hanteren in het verlengde van deze definities de volgende omschrijving: Een gestructureerde, weloverwogen groep activiteiten inclusief de bij behorende voorzieningen die een of meer soorten input gebruikt om een specifieke prestatie te leveren voor een specifieke klant.

In onze praktijk onderscheiden we de volgende soorten bedrijfsprocessen:

- voortbrengingsprocessen: processen die waarde toevoegen voor de externe klant;

- commerciële processen: processen die gericht zijn op het ontdekken, onderkennen en specificeren van de specifieke prestatie die de klant van ons vraagt;

- ontwikkelingsprocessen: processen als productontwikkeling, product-en marktinnovatie, en technologische innovatie maken het de organisatie mogelijk effectief te werken op langere termijn; ontwikkelingsprocessen zijn 'toegevoegde waarde' processen met een langere termijn;

- besturingsprocessen: processen die voortkomen uit de noodzaak afzonderlijke delen van de organisatie te laten fungeren als één geheel; zij vormen de verbindende schakel tussen de afzonderlijke hoofdprocessen (de besturing van een hoofdproces is wat ons betreft onderdeel van dat-zelfde hoofdproces en dus geen zelfstandig proces); ondersteunende processen: processen die een rol spelen als voorwaar-denschepper voor alle andere processen; veel voorkomende voorbeelden liggen in het werkingsgebied van ICT, HRM, financiën en administratie en onderhoud.

Bron: Bedrijfsprocessen onder architectuur, Koriander Achterberg & Huub Torremans

[Bij het] structureren van de processen, [kunnen] processen ingedeeld worden naar aard en niveau.

•aard van het proces: primaire, secundaire en tertiaire processen;

•niveau van het proces: hoofdprocessen, processen, activiteiten en handelingen.

Aard van het proces

We kunnen processen op verschillende manieren ordenen. De meest voorkomende manier is dat een organisatie allereerst ingedeeld wordt naar de aard van het proces. We kunnen dan de volgende indeling maken:

• Primaire processen (ook kern– of operationele processen genoemd) beschrijven de dienstverlening of het productieproces. Ze hebben betrekking op het voortbrengen van dienst en/of product van een organisatie voor een externe klant. Primaire processen lopen van klant tot klant. Van klantvraag tot klantoplossing. Voor een productiebedrijf zijn de primaire processen: productontwerp, productontwikkeling, de productie zelf en de logistieke distributiefunctie. Voor een dienstverlenend bedrijf: intake, behandeling en nazorg.

•Secundaire of ondersteunende processen zijn ondersteunend aan de primaire processen (uiteraard ook aan de tertiaire processen en zichzelf). Zij leveren de randvoorwaarden om alle processen effectief uit te voeren. Voorbeelden van secundaire processen zijn het managen en uitvoeren van HRM, Financiën of de Informatievoorziening.

•Tertiaire processen (of besturende– of managementprocessen) omvatten alle activiteiten betreffende het plannen, controleren, rapporteren, evalueren en bijsturen.

In een procesgerichte organisatie vindt besturing op strategisch, tactisch en operationeel niveau plaats. Daarnaast onderscheiden we nog de besturing van de procesontwikkeling zelf. Dit soort besturende processen wordt verbeterprocessen genoemd.

Elke organisatie (groot of klein) kent ongeveer dezelfde secundaire en tertiaire processen. De primaire processen geven de kernactiviteiten van de organisatie weer en kunnen dus geheel verschillend zijn.

(...)

Procesniveaus

Hoofdproces

Elke organisatie is opgebouwd uit een aantal hoofdprocessen. Een hoofdproces (of bedrijfsproces) is een bundeling van een aantal processen en is eigenlijk de vertaling van de missie van de organisatie; waar staan we voor, wat is ons bestaansrecht, wie zijn onze klanten. Waarbij de input van de organisatie via activiteiten wordt omgezet in de output, de producten of diensten van de organisatie. Alle hoofd- of bedrijfsprocessen samen vormen ‘de Organisatie’. Elk hoofdproces bestaat op zijn beurt uit een serie processen. Processen die op elkaar zijn afgestemd en een raakvlak met elkaar hebben en uiteindelijk de organisatie sturen en vorm geven. Elk hoofdproces heeft altijd één gemeenschappelijke doelstelling. Hoofdprocessen zijn over het algemeen vrij stabiel en veranderen alleen als een organisatie andere producten of diensten gaat leveren of bijvoorbeeld nieuwe bedrijfsfuncties onderkent (bijvoorbeeld innovatie).

Proces

Processen maken de kern uit van procesmanagement en de procesbeschrijving. Processen zijn afdelingsoverstijgend en regelen de relaties tussen afdelingen. Processen zijn organisatorische onderdelen van een organisatie die zijn opgebouwd uit een serie of complex van activiteiten en hulpmiddelen. Deze activiteiten zijn logisch geordend en gericht op het bereiken van resultaten (output) voor een klant. Een proces voegt waarde toe en kan dus niet los gezien worden van de doelstellingen van een organisatie.

Naamgeving processen

Bij de namen van processen wordt het patroon van een serie gebeurtenissen benadrukt door bij de formulering ervan gebruik te maken van werkwoorden. Daarnaast geeft een zelfstandig naamwoord aan wat het behaalde resultaat van een proces moet zijn.

(...)

Activiteiten

Een proces bestaat uit een aantal activiteiten. ... In een bepaalde volgorde vormt het totaal van deze activiteiten een proces. Bijvoorbeeld: de activiteit "Printen factuur" is onderdeel van het proces "Factureren debiteuren" en dat is weer een onderdeel van het hoofdproces "Administratie".

Handelingen

Als de behoefte bestaat kan de procesbeschrijving nog verder worden gedetailleerd door activiteiten onder te verdelen in handelingen. Dit is met name belangrijk bij het schrijven van werkinstructies en handleidingen.

[Binnen een procesbeschrijving kun je keuzes modelleren]

Keuze

Een Keuze is een kruispunt (of een beslismoment) in de procesbeschrijving. Om visueel duidelijk te maken dat het proces na een keuze meerdere richtingen uit kan gaan, wordt een keuze-icoon tussengevoegd. Een keuze is een korte vraag die alleen met ‘ja’ of ‘nee’ beantwoord kan worden. Een keuze wordt ook wel een beslissing of beoordeling genoemd.

Keuze-icoon en ja/nee

Het antwoord op de vragen in de Keuze-iconen kan alleen ‘ja’ of ‘nee’ zijn. In beide gevallen is er een vervolgactie, al kan het proces daarna wel direct stoppen. ... De acties komen ná de keuze, waardoor de pijlen van de keuze-icoon naar de acties gericht zijn. De woorden ‘ja’ en ‘nee’ worden bij de pijlen geschreven.

Keuze en vervolgacties

Een keuze volgt altijd op een actie, en heeft dus ook altijd betrekking op de voorafgaande actie. Na een keuze kan een vervolgactie plaatsvinden, maar er kan ook nog een keuze volgen.

Bron: http://nieuwsbrief.2xplain.nl/docs/DocBinBlob.aspx?ID=%7Bde6af578-f34b-4e1c-8270-b7e10572c0b9%7D

Business process

A business process consists of a set of activities that is performed in an organizational and technical environment. These activities are coordinated to jointly realize a business goal. Each business process is enacted by a single organization, but it may interact with business processes performed by other organizations.

According to this definition, a business process consists of coordinated activities. Typically, these activities must he performed in a particular order. For example, the family doctor first examines a patient and then makes a diagnosis.

Although a business process is enacted by a single organization, it may interact with other business processes within and across organizational boundaries. For example, the family doctor may bill the insurance company of the patient.

Bron: Modeling Business Processes: A Petri Net-Oriented Approach, Wil van der Aalst, Christian Stahl

De definitie van een proces

Een serie van samenhangende activiteiten die erop gericht zijn om input om te zetten in output. Een proces wordt vaak ondersteund met behulp van een serie procedures en werkinstructies. Daarin kunnen de stappen vanuit het proces worden gespecificeerd.

Bron: Het procesmanagement kookboek, Marion van Wezel

Business Process

A defined set of business activities that represent the steps required to achieve a business objective. It includes the flow and use of information and resources.

Bron: https://info.convedo.com/tech-talk/the-ultimate-glossary-45-bpmn-2-terms-explained

Process

A sequence or flow of Activities in an organization with the objective of carrying out work. In BPMN, a Process is depicted as a graph of Flow Elements, which are a set of Activities, Events, Gateways, and Sequence Flow that adhere to a finite execution semantics.

Bron: https://info.convedo.com/tech-talk/the-ultimate-glossary-45-bpmn-2-terms-explained

Sub-Process

A Process that is included within another Process. The Sub-Process can be in a collapsed view that hides its details. A Sub-Process can be in an expanded view that shows its details within the view of the Process that it is contained in. A Sub-Process shares the same shape as the Task, which is a rectangle that has rounded corners.

Bron: https://info.convedo.com/tech-talk/the-ultimate-glossary-45-bpmn-2-terms-explained

Proces

Serie activiteiten, materiaal- en/of informatiestroom die input transformeert naar output met het doel een product te produceren, een dienst te verlenen of een taak uit te voeren voor (interne of externe) klanten.

Bij elkaar behorende serie van activiteiten die moeten leiden tot een vooraf bepaald doel of resultaat.

De kern van processen bestaat uit een verzameling van een aantal volgtijdelijke activiteiten die gezamenlijk leiden tot een gewenst doel. Om van processen te kunnen spreken zijn naast deze verzameling van activiteiten nog vier andere bouwstenen nodig, te weten: leveranciers, input, output en klanten.

Een reeks van handelingen zonder accumulatie van voorraad/wachttijd

Aantal logisch met elkaar verbonden, volgtijdelijke activiteiten die invoer ontlenen aan een leverancier, waarde toevoegen en vervolgens uitvoer voor een klant voortbrengen

Een reeks van sterk aan elkaar gerelateerde taken met een duidelijke doelstelling. Of: Geheel van samenhangende of elkaar beïnvloedende activiteiten dat inputomzet inoutput. Een goede procesbeschrijving bestaat alleen uit de kritieke activiteiten en niet veel meer dan dat.

Set van samenhangende activiteiten om input om te zetten in output, gestart door een duidelijke trigger en eindigend met een duidelijk resultaat

Gestructureerde serie activiteiten ten behoeve van een gedefinieerde doelstelling.

Gestructureerde verzameling activiteiten die bedoeld is om specifieke doelen te bereiken.

Serie van activiteiten in een logische volgorde, gericht op het doelbewust totstandkomen van een product of dienst voor een (interne) klant.

Doelbewuste ordening van activiteiten, met een expliciet begin en einde, gegricht op het totstandkomen van een product of den dienst voor een interne of externe klanten

- Een proces heeft altijd een duidelijk begin (trigger) en een eind (resultaat)

- Het resultaat van een proces is gericht op een interne of externe klant

- Een proces omvat een bepaalde ordening van activiteiten die voor het gewenste resultaat moeten worden uitgevoerd.

Serie van bewerkingen die moeten worden uitgevoerd om de vraag van de klant te beantwoorden en uiteindelijk het product op te leveren dat voldoet aan de specificaties die vooraf zijn gesteld.

Bij primaire processen wordt de output van een proces geleverd aan externe klanten, bij secundaire (ondersteunende) processen gaat de output naar een interne klant. Besturende processen hebben als focus het aansturen/bijsturen van primaire of ondersteunende processen.

Primaire processen zijn de processen waarin de kernactiviteiten van een organisatie plaatsvinden. De ondersteunende processen zijn gericht op het tot stand brengen en in stand houden van het middelencomplex van de organisatie.

Een verzameling van opeenvolgende en samenhangende activiteiten gericht op het tot stand brengen van een (tussen)product of dienst.

Verzameling operaties en omstandigheden die bijeen worden gebracht om invoer in uitvoer om te zetten (Ronald Does & Jeroen Mast).

Samenhangende reeks activiteiten om een product of dienst te leveren die toegevoegde waarde biedt aan de klant.

Samenhangend geheel van activiteiten, mensen en middelen, waarmee een of meer producten of diensten worden voortgebracht.

Transaction Processing

Refers to workflow or other software systems that make changes in databases. The most rigorous transaction processing systems make copies of everything as the transaction occurs to guarantee that its completed correctly. If anything goes wrong, the state of all data involved is reset to its original state. Imagine you seek to move money from one account to another. The system checks to see that the money is removed from one account and placed in the other, and doesn't finalize things until its sure that both actions have occurred.

Bron: https://www.businessprocessglossary.com/7419/transaction-processing

A transactional process

A transactional process (in contrast to physical manufacturing) is one that transforms information and data. For example office activities, financial functions, credit card transactions, insurance industry, order processing, invoicing, and many service functions such as help lines and help desks.

Bron: https://www.businessprocessglossary.com/7417/transactional-process

Definition of a Transactional Process

The definition I use is a process that involves the transfer of information from one subprocess to the next subprocess. A manufacturing process will involve the transfer of material. Of course, every manufacturing process will involve transactional components; specifications, work orders, job scope planning, time and materials reporting, work approvals, scheduling, etc. It would be hard to come up with a business process that is entirely one or the other. Look for a process that is dominated by the flow of information or paperwork, either in physical or electronic form.

Bron: https://www.isixsigma.com/topic/definition-of-a-transactional-process/

Transformationele processen zijn bijvoorbeeld productie of systeemontwikkeling, die invoer krijgen en fysiek of virtueel van vorm veranderen. Transactionele processen draaien om een uitwisseling, zoals verkoopprocessen of andere transacties.

Bron: https://www.lucidchart.com/pages/nl/bedrijfsproceskaarten

Bedrijfsproces

Verzameling van gestructureerde activiteiten met logische gedrag die een specifieke dienst of product produceren.

Een proces is een traject van alle stappen waarmee een bepaalde input getransformeerd wordt tot output.

Bron: 10 minutengids / Teams en Teamwork, John E Woods

Laatst aangepast op zondag, 27 december 2020 17:51

Belangrijke begrippen Lean Six Sigma - SIPOC

Gepubliceerd in

Lean Six Sigma

SIPOC

Definitie

...

Alias: SIPOC, SIPOC-analyse, SIPOC-schema, LIPUK-schema (Leverancier, Input, Proces, Uitvoer, Klant)

Zie ook:

De SIPOC is een tool die kan helpen om de processcope te beschrijven van de gekozen productfamilie. 'SIPOC' is een afkorting die staat voor Supplier, Input, Process, Output en Customer. De SIPOC is een tool om een proces en het hele speelveld op hoofdlijnen te beschrijven. In de SIPOC wordt een visuele weergave gemaakt van het proces in 5 tot 7 hoofdstappen. Een SIPOC wordt gebruikt om een gedeeld begrip te krijgen van het proces en de grenzen daarvan. Tevens geeft de SIPOC zicht op de spelers die betrokken zijn bij het proces (Suppliers en Customers). Dit geeft een goede indicatie voor de deelnemers aan de VSM-sessie.

Bron: Lean in de Praktijk, Jan-Hein Tempelman & Rijk Schildmeijer

SIPOC

Suppliers, Inputs, Process, Output en Client - Kolommen op een formulier dat Six-Sigmateams gebruiken om processen te beschrijven (vergelijkbaar met 'ICOM' in IDEFo).

Bron: Het BPM boek - theorie en praktijk van procesgericht organiseren, Aty Boers & Nico de Graaf

SIPOC

SIPOC is a process analysis method that originates in the Six Sigma methodology and has been more commonly adopted as a process analysis method outside of Six Sigma. It is used to look at the process and understand the Suppliers, Inputs, Process, Outputs and Customers of the process being analyzed.

A SIPOC provides a simple overview of the process It also shows the complexity of who and what is involved in creating inputs to the process and shows who receives outputs from the process. A SIPOC is a powerful tool used to create dialogue about problems, opportunities, gaps, root cause, and options and alternatives during process analysis.

Bron: A Guide to Business Analysis Body of Knowledge (Babok), IIBY

SIPOC

Een proces kun je zien als een fysiek en informatietransformatieproces dat in een aantal stappen leidt tot het genereren van producten of diensten. Deze transformatie kun je weergeven met het SIPOC model, dat staat voor Supplier, Input, Proces, Output en Customer.

- S Er is een interne of externe of interne leverancier die de benodigdheden voor een activiteit ‘levert’

- I Deze benodigdheden zijn de input. Deze kan bestaan uit informatie, energie en/of fysieke objecten.

- P De geleverde informatie en fysieke objecten worden in de elkaar opvolgende activiteiten getransformeerd. Hier vindt waardevermeerdering plaats.

- O Hieruit ontstaat output in de vorm van bijvoorbeeld producten en diensten, informatie en/of afval en uitval.

- C De output gaat vervolgens naar een interne of externe klant. Dit kan een ‘echte’ klant zijn, maar bijvoorbeeld ook een collega, afvalverwerker of andere partij.

In een procedure zie je SIPOC vaak terug in de vorm van vijf kolommen (leverancier – input – activiteit – output en klant). De P van proces is hierbij vervangen door activiteit. De activiteiten vormen samen het proces.

Bron: https://managementmodellensite.nl/sipoc/

SIPOC

Acroniem voor Suppliers, Inputs, Process, Outputs en Customers; instrument voor het inventariseren en visualiseren van de belangrijkste processtappen van een proces, de invoer (input) die daarvoor wordt gebruikt en de uitvoer (output) die deze stappen opleveren. De SIPOC maak je in de Define-fase van een DMAIC-project. Het is nog te vroeg om het proces gedetailleerd in kaart te brengen, maar een 'hoog over' procesplaat (macroprocesbeschrijving, high level procesmap) helpt bij het definiëren van het proces en het scopen van het project.

'SIPOC' is een acroniem voor Supplier, Input, Process, Output en Customer. De SIPOC-techniek helpt om het proces en de omgeving op hoofdlijnen te beschrijven door een visuele weergave van het proces te maken in één tot vijf hoofdprocesstappen en vervolgens de omgeving van het proces expliciet te maken. Hierdoor ontstaat een gedeeld begrip van het te verbeteren proces.

Globale procesvisualisatie zodat er een gemeenschappelijke communicatiebasis is voor alle betrokkenen.

Techniek om een proces in kaart te brengen. SIPOC staat voor Supplier – Input – Process – Output – Customer.

Laatst aangepast op donderdag, 15 oktober 2020 12:16

Procesflow-diagram volgens Arend Oosterhoorn

Gepubliceerd in

Lean Six Sigma

Arend Oosterhoorn beschrijft in zijn boek 111 instrumenten voor kwaliteitsverbetering - Ingedeeld volgens de Six Sigma-verbetercyclus de procesflow-diagram als kwaliteitsinstrument:

Procesflow-diagram

Doel

Het procesflow-diagram is een instrument voor het weergeven van de stroom van een proces vanuit logistiek oogpunt, vooral gericht op (reductie van) doorlooptijden en proceskosten.

Werking

Door vanuit het oogpunt van het product het proces te volgen wordt in kaart gebracht welke activiteiten allemaal worden uitgevoerd en hoeveel tijd dat allemaal kost. Deze methode is vooral geschikt om te bepalen wat de verhouding is tussen de echte verwerkingstijd en de totale doorlooptijd, met het oog op het verhogen van de doorloopsnelheid en efficiency van het proces.

(...)

Aanpak

(1) Bepaal de entiteit die je wilt volgen, bijvoorbeeld een order, een product of een dossier.

(2) Geef aan waar het proces start en waar het eindigt.

(3) Bepaal wat er allemaal gebeurt, volg in gedachten de entiteit die het proces als drager doorloopt. Stel je bijvoorbeeld de vraag: 'Ik ben een dossier, wat gebeurt er allemaal met mij als ik het proces doorloop?'.

(4) Leg iedere stap vast in één van de vijf gehanteerde categorieën:

- Bewerking (toegevoegde-waardestap )

- Inspectie of keuring

- (Tussen)voorraad

- Transport

- Opslag

(5) Verbind alle punten in de analyse door een (rode) lijn.

(6) Bepaal per toestand de tijd en de kosten.

(7) Deel voor het bepalen van de Value Added Efficiency, het totaal van tijden van toegevoegde waardestappen door de totale doorlooptijd.

Bron: 111 instrumenten voor kwaliteitsverbetering - Ingedeeld volgens de Six Sigma-verbetercyclus, Arend Oosterhoorn

Laatst aangepast op woensdag, 19 augustus 2020 15:07

Belangrijke begrippen Lean Six Sigma - Stroomdiagram

Gepubliceerd in

Lean Six Sigma

Stroomdiagram

Definitie

...

Alias: flow chart, (lineaire) flowchart, stroomschema, activiteitendiagram, flowsheet

Zie ook:

Stroomschema

Een stroomschema (`flow chart') is uitstekend bruikbaar bij de beschrijving van:

• een reeks opeenvolgende procedures, activiteiten of taken;

• de beweging van personen door een bepaald proces;

• causale relaties tussen uiteenlopende ideeën, concepten of constructies.

Iedere stap of fase in de `stroom' wordt aangeduid door een vereenvoudigde afbeelding ervan of door een kader met daarin een benaming of gebruikelijk symbool voor die stap of fase. Pijlen geven de richting van de stroom aan. [Binnen een stroomschema] worden verschillende symbolen gebruikt. Die symbolen hebben in het algemeen een vaste betekenis. Veel stroomschema's zijn onoverzichtelijk doordat ze niet alleen de hoofdstroom, maar ook allerlei zijstromen weergeven. Dikwijls kunnen deze zijstromen worden weggelaten. Is dat niet mogelijk, overweeg dan het gebruik van een 'familie' van kaarten: één overzichtskaart die de hoofdstroom laat zien en een stel detailkaarten die de zijstromen uitbeelden. Als het stroomschema te lang wordt, kan de lengte ervan worden gereduceerd door het schema te 'buigen'.

Bron: Helder rapporteren, Peter Nederhoed

Een stroomdiagram of stroomschema, ook wel flowsheet of flowchart, is een schematische voorstelling van een proces. Het wordt over het algemeen gebruikt om een proces makkelijker te visualiseren,

Bron: https://nl.wikipedia.org/wiki/Stroomdiagram

Flowchart

Een flowchart of stroomdiagram is een grafische weergave van een proces. Het bevat de invoer, uitvoer, de activiteiten en beslismomenten van een proces. Het proces kan op een abstract niveau of juist gedetailleerd niveau worden weergegeven. Het kan gebruikt worden bij werkinstructies of als middel om de werkstroom te analyseren en optimaliseren.

Bron: https://www.sixsigma.nl/woordenboek/flowchart

Flowchart

Flowcharts are used commonly with non-technical audiences and are good for gaining both alignment with what the process is and context for a solution. A flowchart can be simple, displaying just the sequence of activities, or it can be more comprehensive, using swimlanes. A swimlane is a partitioned area (horizontal or vertical) that segregates those activities in the process that are carried out by a particular role.

Bron: A Guide to Business Analysis Body of Knowledge (Babok), IIBY

Stroomschema

Een flowchart is een visualiserings-, plannings- en analysetool. Een flowchart maakt het mogelijk de actuele flow of serie van stappen in een proces grafisch weer te geven. Flowcharts kunnen overal worden toegepast: van de weg die een bestelformulier gaat tot het kookproces in de keuken van een restaurant of het voorbereiden van een training. Van een simpele processtap-analyse tot en met de voorbereiding voor ISO 9001:2000 helpen flowcharts bij het visualiseren en presenteren op een manier die met geschreven tekst onmogelijk is.

Flowcharts kunnen op verschillende niveaus worden vervaardigd. Daarnaast kan door expansie of compressie het beoogde detailniveau worden bereikt.

De meest gebruikte symbolen in een flowchart zijn:

Start/stop

Identificeert de start of het einde van een proces.

Activiteit

Identificeert een activiteit of taak in het proces die een verandering aanbrengt op de input. De activiteit of taak wordt kort in het symbool beschreven (werkwoord gebruiken!).

Beslissing

Identificeert een beslissing in het proces. Over het algemeen zijn dit ja/nee-beslissingen waarmee het proces via twee paden zijn weg vervolgt.

Document

Identificeert wanneer de output van een proces-stap wordt vastgelegd in een document.

Connector

Identificeert dat de output van de flowchart de input vormt voor een andere.

Pijl

Geeft input en output weer, het materiaal of de informatie die de input vormen voor de volgende stap en de richting van de flow.

Bron: Process Mapping - Een praktische methodiek voor een heldere kijk op businessprocessen, Hans Terhürne

Stroomdiagram

Doel/beschrijving

Een stroomdiagram is een basisvorm voor de uitwerking van een deelproces uit het (primair) procesmodel. Dit is een lichtere variant van het functiestroomdiagram en wordt vaak gebruikt als een functiestroomdiagram te gedetailleerd en/of de dimensie 'speler' (nog) niet relevant is.

Dit schema maakt de discussie over parallelle en sequentiële processtromen mogelijk ('Welke activiteiten zijn niet afhankelijk van een andere, en kunnen tegelijkertijd starten'). Daarnaast maakt het beslisbomen inzichtelijk.

Techniek

Van links naar recht of van boven naar beneden.

- Hoofdstroom en substroom onderscheiden

- Procesblokje bevat alleen werkwoorden

- Volgtijdelijk en parallel scheiden

- Na een beslissymbool de keuze expliciteren

- Het beslissingssymbool bevat altijd een criterium met vraagteken. De keuzemogelijkheden (het antwoord op de vraag) worden benoemd bij de uitgaande pijlen bij het beslissymbool.

- Alle activiteiten worden getriggerd (door een activiteit of input)

Bron: Het procesmanagement modellenboek - panklare voorbeelden voor de procesmanager, Renco Bakker, Rienke Labeur & Willem Spronk

Een flowchart of stroomschema is een schematische voorstelling van een proces, waarin de procesloop wordt weergegeven met pijlen en symbolen. Een proces heeft een duidelijke start (de ‘trigger’) en leidt in een aantal opeenvolgende stappen (de activiteiten) tot een vooraf gedefinieerd resultaat.

Bron: https://projectmanagementsite.nl/flowchart/#.X22j4e3gpaQ

Flow Chart

A Flow Chart describes a process by graphically displaying the activities that occur in sequence or in parallel, showing yes/no choices, and identifying control points. This information is used to understand the workings of a process and to identify important activities. The detail captured in a flow chart needs to be adjusted to a level that serves the purpose of helping people understand the process, and this is not accomplished if the flow chart is either too complex or too simple.

Bron: Quality Management Perspective & Approach Managing and Improving Quality in China, and Elsewhere in the World, Christopher Lourens

Stroomschema

Een stroomschema wordt gebruikt voor het vastleggen van de werkvolgorde bij processen en bewerkingen.

(...)

De voordelen van de toepassing van stroomschema's zijn:

- Misverstanden kunnen worden voorkomen als het gehele proces eenduidig is vastgelegd;

- Men krijgt een duidelijk beeld van het verloop van het proces;

- Een stroomschema stimuleert het denken 'over afdelingen' heen;

- Men ziet makkelijk onmogelijke processtappen

De nadelen zijn:

- Het proces in grafische weergave kan alléén worden 'gelezen' door medewerkers die de symbolen kennen en weten hoe het 'gelezen' moet worden.

Ten minste vijf symbolen komen voor in een stroomschema. Deze worden verbonden met verbindingslijnen:

- Het begin en einde worden aangegeven met een ovaal;

- Een handeling of activiteit staat in een rechthoek;

- Een document wordt aangegeven met een 'vlagje';

- Een beslissing of keuzemogelijkheid, bijvoorbeeld ja/nee wordt aangegeven in een ruit. Bij een ruit zijn er altijd twee uitgangsstromen;

- Een verwijzing wordt aangegeven met een cirkel.

Bron: Kwaliteitsaudit als instrument om te verbeteren, N. Assegaff & J.P. Kottenhagen

Laatst aangepast op vrijdag, 27 november 2020 07:58

Belangrijke begrippen Lean Six Sigma - Procesbeschrijving

Gepubliceerd in

Lean Six Sigma

Procesbeschrijving

Definitie

...

Zie ook:

Alias:

Procesbeschrijving

Uitwerking van het processchema in een document waarin zijn beschreven:

- het doel/beoogde resultaat van het proces;

- de prestatie-indicatoren;

- de condities en randvoorwaarden;

- toelichting op de processtappen;

- rollen;

- handelingen;

- hulpmiddelen;

- risico's en risicobeperkende maatregelen

Bron: Praktijkboek Procesmanagement, Carolien Kars en Hans Evers

Procesbeschrijving

Uitwerking van het processchema in een document waarin beschreven: het doel/ het beoogde resultaat van een proces, de prestatie-indicatoren, de condities en randvoorwaarden, toelichting op de processtappen, rollen, handelingen, hulpmiddelen, risico's en risicobeperkende maatregelen (zoals interne controles).

Bron: Effectief procesmanagement, Jos Tolsma & Dirk de Wit

Procesanalyse Procesbeschrijving

Doel

• Gedetailleerd begrip van het huidige proces krijgen

• Procesveronderstellingen visualiseren en vastleggen

In het kort

De procesbeschrijving geeft een visueel overzicht over het totale proces en de daar-in aanwezige deelprocessen en/of activiteiten.

Toelichting

Wat is een proces? Een proces bestaat - kort gezegd - uit een aantal activiteiten, die er uiteindelijk voor zorgen dat een dienst of product aan een klant wordt (op) geleverd. Een groot proces in een organisatie heet ook wel een hoofdproces, bij-voorbeeld een proces van inkoop, een verkoopproces of assemblageproces. Een or-ganisatie overstijgend proces heet ook wel keten.

Veel mensen verwarren een proces met een afdeling. Niet zo gek: taken of activiteiten vinden zowel in een afdeling als in een proces plaats. Echter, in een afdeling 'stromen' vaak diverse processen, vaak de afdeling overstijgend. Denk bij een verkoopproces ook aan de afstemming tussen marketing, sales en de uitvoerende operatie. Een afdeling bestaat uit een aantal mensen met rollen, functies met bijbehorende verantwoordelijkheden en taken (vaak hiërarchisch bepaald). Zij werken vaak in meerdere processen. Processen lopen juist niet verticaal, maar horizontaal, vaak afdeling overstijgend. Als het goed is, zijn processen klantgericht. Immers, je proces is wat de klant ervaart.

Een procesbeschrijving geeft inzicht in de klantgerichte activiteiten die veelal af-deling overstijgend plaatsvinden. Voorheen werd een procesbeschrijving wel eens ingezet als een 'soort vereiste voor in de lade'. Steeds meer wordt een procesbe-schrijving gebruikt als visuele basis om hypothesen, procesprestaties en pijnpun-ten te koppelen aan bijbehorende processtappen en ze in hun samenhang te zien. je hoeft niet het volledige proces uiteen te rafelen tot op het werkinstructieniveau. Dat doe je alleen met dat deel van het proces dat je verder wilt onderzoeken. De in de De-finitie-fase opgestelde afbakening (bijvoorbeeld met een SIPOC) helpt als vertrekpunt.

Aanpak

• Baken het deel van het proces af dat je wilt onderzoeken. Deel dit hiërar-chisch op tot op het niveau van de processtap die hoort bij de hypothese die je wilt verifiëren • Beschrijf het proces en kies het diagram dat je voor de visualisatie wilt ge-bruiken. Hier zijn enkele basisvormen weergegeven, die je in een workshop kunt inzetten.

- (Start of einde van het proces)

- Activiteit (Processtap)

- Pijl als stroom richting van info, product of dienst

• Spoor de zwakke punten op met behulp van de relevante analysemethode. Je kunt het proces onder andere toetsen op waardetoevoeging van stappen en tijden weergeven (Value Stream Mapping), onbalans (Takttijd-analyse of Theory of Constraints). Deze aanvullende methoden of taats bespreken we hierna

• In de analysefase van DMAIC is het voor de hand liggend om aanvullend de zwakke punten (oorzaken) in de visualisatie te markeren en te beschrijven in een eventuele verslaglegging, zoals een A3-template.

Synoniem en/of alternatief

Heel veel synoniemen en varianten zijn er van procesbeschrijvingen: een 'pro-cesplaat', een stroomdiagram, een stroomschema, processchematisatie, (Engels) flow charting, Process Mapping. Ook bestaan Cross Functional Diagram (CFD) of Swim Lane Mapping (een procesbeschrijving met lijnen tussen afdelingen erin getekend). Denk ook aan het niveau van detaillering: op hoofdlijnen zoals een SIPOC (bij aan-vang), tot details in een OCAP (bij einde project).

Duur

Reken voor een procesbeschrijving gauw een uur. Indien het een groot proces of ge-hele keten betreft, kan dit langer duren. Dagenlange workshops processen beschrij-ven komt voor, maar adviseren wij meestal niet in de Analysefase van DMAIC.

Bron: Lean Six Sigma - Samenzinnig verbeteren - De complete toolbox om aantoonbaar te verbeteren, Marcus Bergman, Tom van der Laan, Sanne Nieuwenhuijse, Jeroen Blijsie

Belangrijke redenen om processen te beschrijven, zijn:

1. Basis voor verbeteringen

2. Gewenst/vereist door belanghebbenden (accountant, directie, leveranciers)

3. Aantonen dat gewerkt wordt volgens normen en richtlijnen

4. Overzicht/inzicht geven aan de organisatie

5. Vastleggen van verzamelde kennis en ervaring

6. Inwerken van nieuwe medewerkers

7. Basis voor functie inhoud (taken en verantwoordelijkheden)

8. Gedeelde uitgangspunten bereiken (neuzen in dezelfde richting)

(...)

Er bestaan veel verschillende technieken om processen te beschrijven. Op het laagste procesniveau spreken we over een ordening van activiteiten die wordt getriggerd door een bepaalde input en een beoogde output heeft.

Bron: De AO en procesmanagement - Theorie en voorbeelden van de AO en procesmanagement, AO-online

Redenen om processen te beschrijven

Naast de hiervoor genoemde voordelen, zijn er een aantal redenen om processen te beschrijven:

- Kennismanagement: als de kennis voornamelijk in de hoofden van de mensen zit, dan heeft het bedrijf een probleem als een ervaren medewerker vertrekt

- Kwaliteit: de kwaliteit van producten wordt gemaakt in het proces; om de kwaliteit van een proces te kunnen beoordelen, moet duidelijk zijn welke kwaliteitsregels in welk(e) proces(stap) gerealiseerd worden

- Organisatie: taken, verantwoordelijkheden en bevoegdheden: het moet duidelijk zijn wie wat doet in het proces en wie verantwoordelijk is

- Bedrijfsresultaat: om het bedrijfsresultaat werkelijk te verbeteren moeten de processen beheerst worden

- Wet- en regelgeving: geef aan welke regels in welk(e) proces(stap) toegepast worden

- Accreditatie en/of certificatie, bijv. voor ISO 9001: hiervoor zijn minimaal actuele processpecificaties inclusief kwaliteitseisen en –maatregelen nodig

- Procesverbetering: om een proces te kunnen verbeteren moet je eerst de processen in kaart gebracht hebben

- Procesarchitectuur: de diverse processen moeten op elkaar aansluiten, zowel intern als in samenwerking met externe partners

- Informatiearchitectuur: de meeste processen worden ondersteund door informatiesystemen; het moet duidelijk zijn bij welke processtappen een informatiesysteem gebruikt wordt. Dit noemt men wel de Business–ICT–alignment

- Outsourcing: vereist dat het proces volkomen helder is

Bron: https://www.mavim.com/nl/inspiratie/artikelen/de-zin-en-onzin-van-procesbeschrijvingen

Procesbeschrijvingen en werkinstructies

Een organisatie die haar werkzaamheden via processen aanstuurt, beschikt over actuele beschrijvingen van deze processen. Dit geldt vanaf besturingsniveau 2 (besturing op werkproces-niveau). Vanaf dit niveau worden de uit te voeren werkzaamheden immers via processen aangestuurd.

In de praktijk komen vele varianten van procesbeschrijvingen voor. Ze verschillen qua naam (AO-beschrijving, procedure, procesbeschrijving, werkinstructie, instructieblad), qua vormgeving (tekst, met of zonder (proces-) schema's die horizontaal of verticaal zijn weergegeven), qua hulpmiddelen waarmee zij worden vervaardigd (MS-Word, MS-Powerpoint, vele verschillende procesmanagementtools), maar ook qua inhoud. Een ding hebben ze vaak gemeen: de documentatie is verouderd en wordt in de praktijk niet of nauwelijks gebruikt.

Als aan betrokkenen de vraag wordt gesteld "Voor wie zijn de opgestelde beschrijvingen bestemd?", volgt vrijwel altijd als antwoord: "Voor de uitvoerende medewerkers". Na doorvragen over mogelijke doelgroepen worden ook de managers en beheerders onderkend. Het lijkt erop dat beschrijvingen om twee redenen worden gemaakt:

• ten eerste omdat de wetgevende instantie of toezichthouder (dit verschilt per branche) eist dat de organisatie beschikt over de opgestelde beschrijvingen;

• ten tweede om een verandering te kunnen implementeren.

De beschrijvingen worden slechts aangepast bij een reorganisatie of bij de implementatie van een nieuwe IT-applicatie. Om processen op de door de leiding gewenste manier te laten verlopen, zijn beschrijvingen nodig die formeel zijn vastgesteld. Alle betrokkenen moeten de procesbeschrijvingen accepteren; deze moeten goed toegankelijk zijn en worden aangepast zodra de verantwoordelijke manager wijzigingen (onder andere vanuit de uitvoering) honoreert.

Bij het opstellen van deze beschrijvingen zijn de volgende vragen essentieel:

• Voor wie worden de beschrijvingen opgesteld (doelgroepen)?

• Wat heeft deze doelgroep nodig om haar werk te kunnen doen (informatie)?

Doelgroepen en hun informatie

Voor de besturing en uitvoering van processen zijn vier doelgroepen te onderscheiden met elk hun eigen behoefte aan informatie ten aanzien van de procesbeschrijvingen, namelijk 1. proceseigenaren en procesmanagers, 2. procesmedewerkers of uitvoerders, 3. procesbeheerders en 4. auditors.

1. De proceseigenaren en procesmanagers

Proceseigenaren en procesmanagers hebben tot taak ervoor te zorgen dat de bedrijfsprocessen respectievelijk de bijbehorende werkprocessen zodanig (kunnen) verlopen dat aan alle prestatie-indicatoren wordt voldaan. Deze managers moeten het vastgestelde proces implementeren, de beschikbare resources optimaal inzetten, en bijsturen wanneer het erop lijkt dat de gewenste resultaten niet worden gehaald. Ook moeten zij (laten) toetsen of er conform de beschrijvingen wordt gewerkt. Om de uitvoering te kunnen aansturen moeten in de procesbeschrijving de volgende onderwerpen zijn uitgewerkt:

• de afbakening en doelstelling van het proces;

• de processtappen en de overgangen in het proces;

• wie welke stap in het proces uitvoert; de risico's die aan het proces verbonden zijn en de maatregelen die zijn getroffen c.q. die de manager moet nemen; de grootheden waarop moet worden gestuurd;

• de resources (mensen, middelen en informatie) die benodigd zijn.

Deze onderwerpen kunnen voor de betreffende managers beschreven worden in een 'procesbeschrijving' per werkproces. In dit (al dan niet elektronische) document, is bij voorkeur een processchema opgenomen waarin de stappen zichtbaar zijn en de relevante informatie inzake de stap is weergegeven. De beschrijving beperkt zich tot het niveau van processtappen. Het moet voor de manager duidelijk zijn wie een processtap moet uitvoeren en wat een processtap inhoudt (qua werk en risico's) en oplevert. Procesbeschrijvingen bevat geen geen gedetailleerde beschrijving van een stap. Gedetailleerde informatie is primaire bedoeld voor de uitvoerder van de betreffende processtap en wordt beschreven in de werkinstructie.

2. De procesmedewerkers of -uitvoerders

De procesmedewerkers of -uitvoerders krijgen primair informatie over de processtap(pen) die zij uitvoeren. Zij moeten weten welke activiteiten zij binnen de processtap moeten uitvoeren en welke richtlijnen, standaards en hulpmiddelen daarbij van toepassing zijn. Zij hebben een beschrijving nodig waarin de volgende onderwerpen staan:

• de werkzaamheden die binnen de processtap (wat moet er gebeuren) moe-ten worden uitgevoerd;

• de samenhang van de processtap die de procesmedewerker uitvoert met andere processtappen binnen het proces (procesverloop); • de voorschriften waaraan de uitvoerder van de processtap zich moet hou-den bij de uitvoering van de werkzaamheden;

• de hulpmiddelen (formulieren, applicaties, handleidingen) die beschikbaar zijn;

• de prestatie-indicatoren waaraan de procesmedewerker zich moet houden.

Deze onderwerpen kunnen worden uitgewerkt in een 'werkinstructie' per processtap. De mate waarin het 'hoe' van de uit te voeren activiteiten gedetailleerd is uitgewerkt, hangt van verschillende aspecten af, namelijk van de mate van standaardisatie en van de mate van professie?

De mate van standaardisatie

De mate waarin de uitvoering op een stan-daardwijze moet plaatsvinden wordt ook wel het management van de standaardisatie genoemd. Zo moeten alle medewerkers de uitvoering van een betalingsopdracht of een mutatie in een administratie om redenen van efficiëntie en uniforme kwaliteit op identieke wijze verrichten. Deze uitvoering moet volledig en in detail zijn uitgewerkt en beschreven. Een adviesgesprek wordt in beperkte mate beschreven, omdat de voorspelbaarheid van het verloop van het proces beperkt is en de medewerker moet inspelen op het verloop van het gesprek. Hoe groter de voorspelbaarheid, hoe hoger de standaardisatie.

De mate van professie

De mate van gedetailleerdheid waarmee een werkinstructie wordt uitgewerkt, hangt verder af van de mate van professionaliteit van de medewerker. Gekwalificeerde medewerkers kunnen, met meer vrijheid van uitvoering ofwel een minder strakke uitwerking van de werkzaamheden, goed inspelen op specifieke situaties. Deze bekwaamheid is van belang als het verloop van het proces minder voorspelbaar is. De werkzaamheden van een verkoper van een gespecialiseerd product worden slechts op globale wijze beschreven. De professie van de verkoper is hierbij de voorwaarde voor het behalen van goede resultaten. De werkzaamheden op een call-center dat wordt bemenst door veel deeltijdmedewerkers met beperkte kennis van het onderwerp, moeten daarentegen gedetailleerd worden beschreven om de beller op de juiste wijze van dienst te kunnen zijn. Niet volledig voorspelbare situaties vragen om creativiteit en inschattings-vermogen en vereisen meer kennis (en een hoger opleidingsniveau) en ervaring. Er bestaat een sterke samenhang tussen de twee factoren: bij toenemende standaardisatie van werk en afname van professie. neemt de mate van detaillering van de werkinstructies toe.

3 De procesbeheerders

Procesbeheerders bieden ondersteuning aan de proceseigenaren. procesmanagers en procesuitvoerders. Zij moeten daarvoor beschikken over zowel het dossier als de werkinstructies. Daarnaast moeten de beheerders over het dossier dat bij het ontwerp en het beheer van het proces is opgebouwd. Dit dossier bevat achtergrondinformatie over het ontwerp van het proces en de veranderingen die aangebracht zijn of aangebracht moeten worden. Welke ontwerpcriteria zijn gehanteerd? Waarom zijn welke keuzes gemaakt bij het ontwerpen en inrichten van het proces? Welke verbetervoorstellen zijn bekend maar nog niet aangebracht?

4 Auditors

Auditors moeten, afhankelijk van hun opdracht, beschikken over alle documenten (procesbeschriivingen en werkinstructies) die voor het betreffende proces zijn opgesteld. Deze documenten vormen het referentiekader waarmee de praktijksituatie wordt vergeleken.

Bron: Effectief procesmanagement, Jos Tolsma & Dirk de Wit

Globale procesbeschrijving

Schemavormen

In beginsel bestaat er een basisvorm van het globaal processchema. Al de andere schemavormen zijn hier in meer of mindere mate van afgeleid. De genoemde basisvorm wordt hieronder uitgebreid behandelt:

• Tekstuele beschrijving: deze vorm wordt volledig uitgevoerd in tekst en is voor een grote groep van lezers bijzonder prettig. Veel mensen lezen nu eenmaal liever tekst dan schema’s. Het wordt voor de lezer (en de schrijver) al snel onoverzichtelijk en relaties met andere processen raken snel zoek.

• IPO-schema’s: in deze schemavorm worden Input, Proces en Output in kolommen naast elkaar beschreven.

• Vrije schemavorm.

Een goed getekend globaal processchema beslaat niet meer dan twee pagina’s. Indien de beschrijver er meer nodig denkt te hebben, dient hij/zij opnieuw na te denken over het gewenste detailleringsniveau van de beschrijving en de plaats van het globaal processchema daarin. In het globaal processchema worden de volgende symbolen gebruikt.

• Activiteit of processtap: dit symbool wordt gebruikt voor het aangeven van de processtap.

• Keuze symbool: het keuzesymbool wordt gebruikt indien het proces een splitsing ondergaat. Het symbool wordt altijd voorafgegaan door een globale activiteit, zodat duidelijk is wie verantwoordelijk is en wat de handeling betekent. In het keuzesymbool komt de voorwaarde te staan. Direct na het keuzesymbool bestaat de kolom uit twee stromen.

• Verwijzing: verwezen kan worden naar een ander globaal proces of naar een buitenwereld. Een buitenwereld is een omgeving die betrokken is bij het proces, maar geen deel uitmaakt van de te beschrijven processen zoals een klant of een leverancier.

De gedetailleerde procesbeschrijving

Het detailprocesschema geeft volgtijdelijk en gedetailleerd aan door wie welke activiteiten worden verricht en welke informatiestromen daaraan gerelateerd zijn. Een detailprocesschema sluit aan op een proces van het laagste niveau uit het hiërarchisch processchema. Naast het schema wordt vaak een tekstpagina opgenomen waarin (tot op het niveau van werkinstructie) de werkzaamheden kunnen worden vastgelegd. Het is mogelijk dat bepaalde detailprocesschema’s onafhankelijk van het globale processchema worden uitgewerkt.

Bron: Inrichten en optimaliseren van organisaties ict-gedreven organisatieverbetering, Peter Noordam

Globale procesbeschrijving

Schemavormen

In beginsel bestaat er een basisvorm van het globaal processchema. Al de andere schemavormen zijn hier in meer of mindere mate van afgeleid. De genoemde basisvorm wordt hieronder uitgebreid behandelt:

• Tekstuele beschrijving: deze vorm wordt volledig uitgevoerd in tekst en is voor een grote groep van lezers bijzonder prettig. Veel mensen lezen nu eenmaal liever tekst dan schema’s. Het wordt voor de lezer (en de schrijver) al snel onoverzichtelijk en relaties met andere processen raken snel zoek.

• IPO-schema’s: in deze schemavorm worden Input, Proces en Output in kolommen naast elkaar beschreven.

• Vrije schemavorm.

Een goed getekend globaal processchema beslaat niet meer dan twee pagina’s. Indien de beschrijver er meer nodig denkt te hebben, dient hij/zij opnieuw na te denken over het gewenste detailleringsniveau van de beschrijving en de plaats van het globaal processchema daarin. In het globaal processchema worden de volgende symbolen gebruikt.

• Activiteit of processtap: dit symbool wordt gebruikt voor het aangeven van de processtap.

• Keuze symbool: het keuzesymbool wordt gebruikt indien het proces een splitsing ondergaat. Het symbool wordt altijd voorafgegaan door een globale activiteit, zodat duidelijk is wie verantwoordelijk is en wat de handeling betekent. In het keuzesymbool komt de voorwaarde te staan. Direct na het keuzesymbool bestaat de kolom uit twee stromen.

• Verwijzing: verwezen kan worden naar een ander globaal proces of naar een buitenwereld. Een buitenwereld is een omgeving die betrokken is bij het proces, maar geen deel uitmaakt van de te beschrijven processen zoals een klant of een leverancier.

Bron: Inrichten en optimaliseren van organisaties ict-gedreven organisatieverbetering, Peter Noordam

De gedetailleerde procesbeschrijving

Het detailprocesschema geeft volgtijdelijk en gedetailleerd aan door wie welke activiteiten worden verricht en welke informatiestromen daaraan gerelateerd zijn. Een detailprocesschema sluit aan op een proces van het laagste niveau uit het hiërarchisch processchema. Naast het schema wordt vaak een tekstpagina opgenomen waarin (tot op het niveau van werkinstructie) de werkzaamheden kunnen worden vastgelegd. Het is mogelijk dat bepaalde detailprocesschema’s onafhankelijk van het globale processchema worden uitgewerkt.

Gedetailleerde procesbeschrijvingen worden veelal gemaakt voor instructie van de medewerker. Bij een gedetailleerde uitwerking van activiteiten wordt ook aan gegeven welke formulieren, dossiers en andere ondersteunende hulpmiddelen nodig zijn om de activiteit te kunnen uitvoeren. Niet alle gedetailleerde procesbeschrijvingen zijn eenvoudig af te leiden vanuit de meer globale procesbeschrijvingen.

Bron: Inrichten en optimaliseren van organisaties ict-gedreven organisatieverbetering, Peter Noordam

Laatst aangepast op maandag, 28 september 2020 15:43

Prestatiemanagement volgens Robert Bacal

Gepubliceerd in

Lean Six Sigma

In het boek Prestatiemanagement betoogt Robert Bacal dat prestatiemanagement meer is dan het beoordelen van mensen. Om prestaties goed te kunnen managen, moet een 'prestatiemanager' voortdurend doelen stellen in samenwerking met zijn of haar medewerkers en vervolgens voortdurend met hen communiceren over de afgesproken doelstellingen:

Prestatiebeoordeling is geen prestatiemanagement

Maak niet de fout te denken dat het evalueren of beoordelen van prestaties hetzelfde is als het managen van prestaties. Dat is het niet. Het evalueren van prestaties is slechts één element van het systeem van prestatiemanagement. Als u prestaties alleen evalueert en niet de ander elementen toepast zult u falen.

Prestatiemanagement: wat is het?

Prestatiemanagement is een voortdurend communicatief proces, dat wederkerig plaatsvindt tussen een medewerker en zijn of haar directe chef, waarbij het gaat om het vaststellen van duidelijke verwachtingen en begrip over:

- de essentiële taken die de medewerker in zijn werk geacht wordt te doen;

- hoe het werk van de medewerker bijdraagt aan de doelstellingen van de organisatie;

- wat 'het werk goed doen' betekent in concrete zin;

- hoe de medewerker en de chef zullen samenwerken om de huidige prestaties van de medewerker vast te houden, te verbeteren of uit te bouwen;

- hoe de prestaties van het werk gemeten zullen worden;

- het herkennen en verwijderen van belemmeringen voor goede prestaties.

(...)

Het managen van prestaties wordt gedaan mét de medewerker omdat het van voordeel is voor de medewerker, voor de manager en voor de organisatie,en het wordt het beste gedaan op een manier van samenwerking en de handen ineenslaan. Prestatiemanagement is een middel om slechte prestaties te voorkomen en een middel om samen te werken aan het verbeteren van prestaties. Bovenal betekent prestatiemanagement dat er een voortdurende, wederzijdse communicatie plaatsvindt tussen de prestatiemanager (de chef of de manager) en de medewerker.Het gaat om praten en luisteren. Het gaat erom dat mensen zowel leren als zich verbeteren.

Bron: Prestatiemanagement, Robert Bacal

Laatst aangepast op vrijdag, 24 juli 2020 19:59

Verbeteren of niet verbeteren, dat is de vraag (1)

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op zaterdag, 25 juli 2020 07:31

Het Agile manifest volgens Rik van der Wardt

Gepubliceerd in

Lean Six Sigma

Rik van der Wardt geeft in Het Scrum Modellenboek - 40 slimme tools & tips voor een betere én leukere sprint een vrije vertaling van de waarden en principes van het Agile Manifest:

De vier waarden

De onderstaande vier waarden van het Agile Manifest zijn vrij vertaald, zodat de toepasbaarheid van de waarden breder reikt dan op softwareontwikkeling alleen.

Agile teams waarderen:

[01] Mensen en hun onderlinge interactie boven processen en hulpmiddelen;

[02] Opgeleverde deelprojecten boven allesomvattende documentatie of plannen;

[03] Samenwerking met de klant boven contractonderhandelingen;

[04] Inspelen op verandering boven het volgen van een plan.

De twaalf principes

Deze vier waarden zijn vertaald naar twaalf principes die Agile teams hanteren. Wederom zijn de principes vrij vertaald, om een bredere toepassing mogelijk te maken:

[01] Een tevreden klant is altijd de hoogste prioriteit.

[02] Een veranderende scope is welkom, ook laat in het project.

[03] Lever werkende onderdelen van het project op in korte cycli.

[04] Werk op dagelijkse basis multidisciplinair samen.

[05] Projecten worden uitgevoerd door gemotiveerde medewerkers, met de support en het vertrouwen dat zij nodig hebben.

[06] De effectiefste manier van informatieoverdracht is face-to-face.

[07] Een werkend product is de belangrijkste indicator van vooruitgang.

[08] Zoek naar een constant innovatietempo.

[09] Besteed voortdurend aandacht aan hoge kwaliteit.

[10] Eenvoud staat centraal.

[11] De beste ontwerpen komen voort uit zelforganisatie.

[12] Reflecteer geregeld op hoe de samenwerking verbeterd kan worden.

Bron: Het Scrum Modellenboek - 40 slimme tools & tips voor een betere én leukere sprint, Rik van der Wardt

Laatst aangepast op zondag, 12 juli 2020 09:53

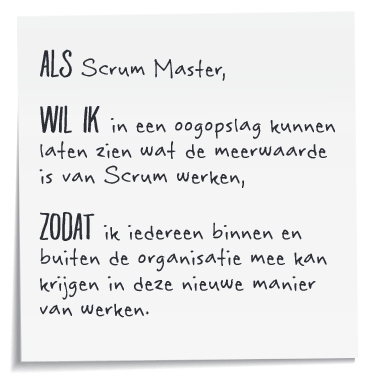

Klantwaarde leveren met Scrum

Gepubliceerd in

Lean Six Sigma

Rik van der Wardt beschrijft in Het Scrum Modellenboek - 40 slimme tools & tips voor een betere én leukere sprint hoe Scrum met vier waardeproposities gericht is op het (snel) leveren van waarde:

De vier waardeproposities van Scrum werken kunnen als volgt worden samengevat:

• Zichtbaarheid van werk: tegenwoordig bestaat het overgrote deel van het werk dat mensen uitvoeren uit kenniswerk. Maar hoe organiseer je kenniswerk als team? Dat is een goede vraag, want kennis zit in je hoofd, het hoofd van je collega, of in een computer. Scrumteams maken daarom al hun werk transparant, bijvoorbeeld op een Product Backlog of Sprint Backlog. Door onzichtbare kennis uit hoofden te halen en te organiseren op een Backlog ontstaat de mogelijkheid om slim samen te werken. Traditionele projecten daarentegen kennen voornamelijk transparantie bij de start en aan het einde van een project.

Voor traditionele projecten [vormt] een maandelijkse voortgangsrapportage met enkele vrolijke of minder vrolijke smileys meestal de beeldvorming rondom de voortgang van een project. Dat staat in groot contrast met Scrum, waar de werkelijke status van het werk altijd zichtbaar is op de Backlogs en waarbij men voortgang in stukjes tijdens Review-bijeenkomsten presenteert.

• Aanpassingsvermogen: in het Agile Manifest staat dat reageren op verandering belangrijker is dan het volgen van een plan. Aanpassingsvermogen is zeer belangrijk, omdat de wereld te complex is om te voorspellen. De context waarbinnen organisaties zich vandaag de dag bevinden is zeer dynamisch, en hierop moet je kunnen reageren. Daarnaast is niet alleen de context van organisaties sterk aan verandering onderhevig, maar ook de interne organisatie zelf. Elke organisatie bestaat uit voortdurend veranderende teams. Teams ontstaan, groeien, krimpen of houden op te bestaan. Teams bestaan op hun beurt weer uit individuen met allemaal een eigen wil en referentiekader. Dit geheel van een complexe omgeving en een complexe interne organisatie is onmogelijk voorspelbaar. Daarom het is organiseren van aanpassingsvermogen hét onderwerp van deze tijd. Scrumteams gaan ervan uit dat verandering de enige constante is. Het gebruik van feedbackloops zorgt voor aanpassingsvermogen. Scrum kent diverse feedbackloops, namelijk de Review, Retrospective en Daily. De Review zorgt ervoor dat teams zich voortdurend aanpassen en focussen op datgene wat voor stakeholders het waardevolst is. De Retrospective zorgt voor aanpassingsvermogen in het werkproces, de relaties en de gebruikte hulpmiddelen. Zo blijf je als team steeds aanpassingen maken die de samenwerking verbeteren. De Daily zorgt ervoor dat het team wanneer nodig dagelijks de plannen aanpast. (...)

• Gerealiseerde waarde: door prioriteit aan te brengen in het werk, werken Scrumteams altijd eerst aan de taken die de meeste klantwaarde opleveren. Daarnaast leveren zij kortcyclisch waardevolle deelproducten of deelprojecten op. Door te beginnen met het waardevolste, en door steeds íéts op te leveren, realiseren Scrumteams al snel waardevolle resultaten. Bij traditionele projecten blijven de resultaten tot het einde uit, doordat men een volledig project in één keer oplevert. Waarde voor klanten is hierdoor pas laat merkbaar.

• Risico: doordat Scrumteams de resultaten in delen opleveren, en doordat zij op al het opgeleverde werk feedback van klanten vragen, is het financiële risico dat bedrijven lopen bij Scrumteams kleiner. Zo werken projectteams snel toe naar een Minimum Viable Product (MVP) en kan er op basis van klantfeedback op een werkend product een besluit worden genomen over het al dan niet doorontwikkelen van een product of dienst. Hierdoor werk je niet te lang aan producten of diensten die uiteindelijk niet aanslaan. Het bedrijfsrisico blijft dus klein.

Bron: Het Scrum Modellenboek - 40 slimme tools & tips voor een betere én leukere sprint, Rik van der Wardt

Laatst aangepast op zondag, 12 juli 2020 09:37

Lean-transformatie-risico's volgens Karen Martin

Gepubliceerd in

Lean Six Sigma

Karen Martin beschrijft in haar boek The Outstanding Organization de link tussen het Dunning-Kruger effect en het risico op het toepassen van iets-in-name-only (bijv. Lean, Prince2 of Agile), waarbij je alleen de 'vormen' toepast en niet de 'functies':

Missing the Trees for the Forest

In many of the organizations with which I've worked, I've noticed that managers and workers simply don't see the chaos or the causes of chaos around them. The types of behaviors that result in chaos usually are not purposeful, but in many cases they have become habitual—which makes them all the more damaging to an organization striving to be outstanding. Habits are nearly invisible. You engage in them without realizing they are there. And you can look at another organization that is succeeding and not notice the real differences between how that outstanding organization behaves and how your organization behaves. When looking at outstanding organizations, you may miss the important trees and just see the forest.

This type of blind spot is similar to what is known as the Dunning-Kruger effect, after the two psychologists who described it. Basically, the Dunning-Kruger effect notes that people who are truly incompetent don't know that they are incompetent.'

They lack the knowledge that allows them to understand the difference between competence and incompetence. If you apply this concept to the world of organizational performance, you begin to understand why organizations often adopt improvement tools and isolated components of holistic improvement philosophies but consistently fail to see the things that truly make a difference in performance.

My colleague Tim Ogden introduced me to the work of economist Lant Pritchett, who describes this process as isomorphic mimicry, a phrase that means the copying of forms rather than functions. It's similar to, for instance, non-venomous snakes that have evolved to look like their poisonous cousins. These pretenders will fool you if you don't look too closely, but they can't execute when it really matters. Pritchett uses it to explain why so many years of work by high-powered consultants and billions of dollars of aid to developing countries hasn't produced well-functioning government institutions. These efforts often have been focused on getting the governments to mimic the government institutions in developed countries as they exist today. But these institutions usually developed and changed over a long period of time and work only because of the behaviors, capabilities, culture, and habits that developed. Copying these institutions in their current form, without the history, culture, knowledge, experience, and habits that underlie them, produces tepid results at best. The institutions just don't function, even though they look identical to the functioning institutions in developed countries on paper.

Bron: The Outstanding Organization, Generate Business Results by Eliminating Chaos and Building the Foundation for Everyday Excellence - Karen Martin

Laatst aangepast op zaterdag, 30 mei 2020 09:34

|

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Lean Six Sigma

Lean Six Sigma