Veranderen volgens Jacky van de Goor

Gepubliceerd in

Lean Six Sigma

Jacky van de Goor betoogt in onderstaand citaat dat trekken aan een dood paard niet dé juiste weg is naar verandering:

De bevlogen ‘veranderaars’ lopen vóórop in de organisatie. Zij hebben de tijd gehad om te ruiken en proeven aan de opgave en zich er persoonlijk mee te verbinden. Nu voelen ze zich geroepen om in actie te komen: tijd voor beweging! Er worden mooie plannen gemaakt, die de onschuldige paarden in de organisatie dienen te gaan uitvoeren. Wat uitloopt uit op een teleurstelling: de paarden blijven staan waar ze staan Niet omdat ze niet willen meedoen (wat we dan ‘weerstand’ noemen), maar omdat ze gewoonweg nog niet zover zijn.

De veranderaars realiseren zich niet hoeveel tijd zijzelf hebben gehad om de opgave te doorleven en te verinnerlijken: waar gáát dit eigenlijk over, en wat maakt het voor mij de moeite waard? Een wezenlijke stap als het gaat om het creëren van duurzame verandering. Wanneer je anderen hier niet de tijd voor geeft en van hen meteen actie vraagt, ga je lopen trekken. En dat roept nou net weerstand op. Het paard zet hooguit een stap of twee, maar als je te hard trekt, trek je het dood.

Het paard staat in de mythologie symbool voor levenskracht en vitaliteit. Door te gaan trekken is het precies dàt wat we verliezen in organisaties: de bezieling, de persoonlijke betrokkenheid van mensen. Daar valt niet aan trekken. Dat hebben we ruimte en betekenis te geven.

Als je een paard wilt laten bewegen, dan moet je weten wat ‘m beweegt.

Bron: Het dode paard – en de tragiek van zelfgecreëerde weerstand, Jacky van de Goor

Standaard werk volgens Jeffrey K. Liker

Gepubliceerd in

Lean Six Sigma

Standardized work was never intended by Toyota to be a management tool to be imposed coercively on the workforce. On the contrary, rather than enforcing rigid standards that can make jobs routine and degrading, standardized work is the basis for empowering workers, sharing ideas for improvement, and driving innovation in the workplace.

Jeffrey K. Liker

Laatst aangepast op maandag, 24 mei 2021 11:49

Kaizen volgens Katie Anderson

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op zaterdag, 20 maart 2021 18:56

4 categorieën Metrics volgens Jurgen Appelo

Gepubliceerd in

Lean Six Sigma

Jurgen Appelo maakt onderscheid tussen vier categorieën metrics:

(1) Productiviteit

(2) Output

(3) Outcome

(4) Impact

In het bovenstaande Four Categories of Metrics-filmpje (39:14m) geeft hij een duidelijke uitleg en het is dan ook zeker een aanrader.

Laatst aangepast op zaterdag, 20 februari 2021 08:48

Kwaliteitsborging en -verbetering van informatie-intensieve processen

Gepubliceerd in

Lean Six Sigma

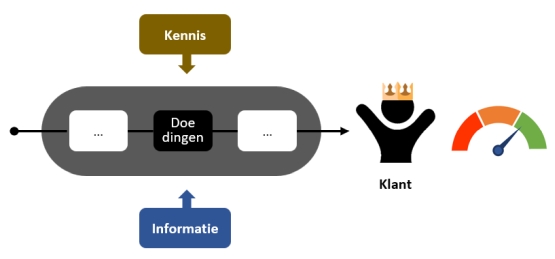

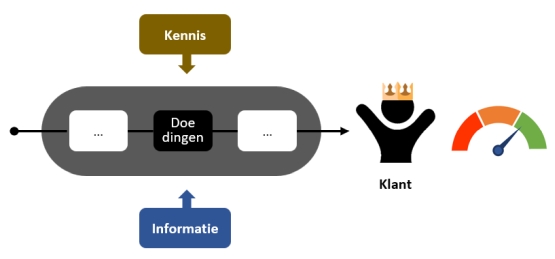

Bovenstaande illustratie en onderstaande twee quotes, geven weer waar en hoe ik de wereld van Lean, informatiemanagement en performance support zie samen komen.

In mijn blog zie je een verschuiving van een focus op informatiemanagement, naar Lean en de laatste tijd, met steeds meer aandacht voor leren.

Deze verschuiving volgt mijn professionele ontwikkeling, waarbij ik voor mezelf alles zie samenkomen in het borgen en verbeteren van kwaliteit van informatie-intensieve processen.

Het 'dingen doen' met informatie vraagt vooral om kennis, en verondersteld dus dat mensen weten wat ze moeten doen. Daar waar je vroeger het merendeel van alle kennis paraat had in je hoofd, lukt dat tegenwoordig niet meer. Wanneer de uitzondering de regel wordt, gaat het erom om mensen op de juiste momenten te voorzien van de juiste ondersteuning om hun werk goed te doen.

Deze post wil ik gebruiken als een 'werk-in-uitvoering', plek om de combinatie van proces, informatie en leren verder uit te werken.

Wordt dus vervolgd....

Laatst aangepast op zaterdag, 06 februari 2021 15:29

Lean volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

Lean als verbeterproces

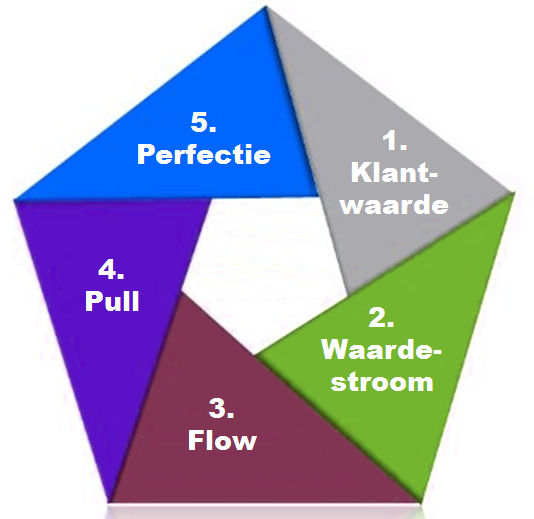

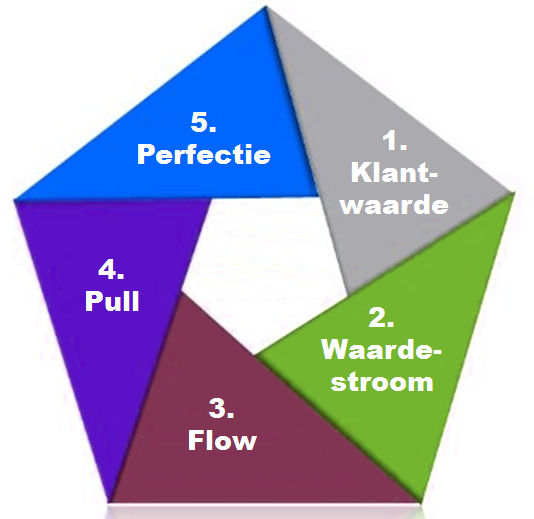

Een Lean-verbeterproces begint standaard met het inventariseren van de doelstelling(en). In het algemeen betekent dit het bepalen wat klanten precies willen, ofwel het bepalen wat klantwaarde is.

Het op het juiste moment precies maken en leveren van de juiste producten en diensten (die klantwaarde opleveren) staat centraal binnen Lean. Het proces dat continu klantwaarde moet opleveren, heet daarom 'waardestroom'.

Het ontwerp- en verbeterproces voor het verkrijgen van een slanke waardestroom met pull-besturing bestaat uit vijf essentiële stappen:

Waarde (Value)

• Definieer wat klantwaarde is en daarmee wat de klant als verspilling ziet

• Bepaal de procesdoelstellingen (KPI-targets)

Waardestroom (Valuestream)

• Ontwikkel een VSM met de verschillende processtappen en analyseer waar waarde wordt gecreëerd

Flow

• Bepaal welke activiteiten waarde toevoegen of welke cruciaal zijn voor de bedrijfsfunctie

• Verwijder alle niet-waardetoevoegende activiteiten die niet van cruciaal belang zijn voor de bedrijfsfunctie

Pull

• Stroomlijn het primaire proces zodanig dat de vraag gebalanceerd is met de capaciteit

• Zorg dat de lijn stroomt met vaste takttijd

• Bestuur de lijn met een pull-besturingssysteem zoals kanban- of two-binsysteem

Perfectie (Perfection)

• Borg de verbeteringen

• Perfectioneer de organisatie middels Kaizen-workshops

• Creëer een cultuur van continu verbeteren

1. Bepaal klantwaarde (value).

Onderzoek de eisen en wensen van klanten. Het nauwkeurig analyseren wat van waarde is voor de klant, leert ook wat de klant als verspilling beschouwt. Dit is het uitgangspunt voor het analyseren en optimaliseren van de waardestroom.

2. Bepaal de waardestroorn (value stream).

Een waardestroom bevat in het ideale geval geen enkele niet-waardetoevoegende activiteit. Ontwikkel per productfamilie een beschrijving van de waardestroom (value-stream map) voor de huidige situatie. Onderzoek vervolgens welke activiteiten al dan niet waarde toevoegen.

3. Zorg dat activiteiten doorstromen (flow).

Laat goederen en diensten door de processen stromen door niet-waardetoevoegende activiteiten en andere vormen van verspilling te elimineren. Wachtrijen, batchproductie en onnodig transport zijn belangrijke hindernissen omdat ze de doorlooptijd verlengen. Zorg voor orde en netheid.

4. Laat de klant producten of- diensten door het proces trekken (pull).

Synchroniseer de productie met de werkelijke vraag van de klant. De waardestroom moet reactief worden gemaakt om producten en diensten alleen te leveren als de klant die nodig heeft — niet eerder of later. Maak de be-sturing niet groter of complexer dan strikt noodzakelijk. De bekendste pull-besturingsmethoden zijn het two-bin-systeem en het kapban-systeem.

5 Optimaliseer het proces voortdurend (perfection).

Streef naar perfectie door processen almaar te verbeteren met behulp van kaizen-events of kaizen-blitzes;

Klantwaarde ontstaat binnen Lean door processen zodanig in te richten dat zij eenvoudig en voorspelbaar zijn, maximale kwaliteit leveren én waarde toevoegen. Dat betekent dat processen niet sterk variëren, geen fouten verbergen en niet suboptimaal zijn. Aan de hand van value-stream maps wordt de huidige situatie in kaart gebracht: processen, producten- of dienstenstromen en de daarbij horende informatiestromen plus de belangrijkste prestatie-indicatoren (gerealiseerde bewerkingstijd, doorlooptijd, bezettingsgraad en right-first-time-indicatoren). De gewenste situatie wordt gedefinieerd op basis van criteria voor waardetoevoeging, voorspel-baarheid, maximale kwaliteit en zero waste (vooral geen overtollige voorraden).

Het daadwerkelijk invoeren van een geoptimaliseerde waardestroorn, inclusief bijbehorende KPI's en/of pull-besturing, blijkt in de praktijk vaak erg lastig. Laat staan het goed borgen van de vernieuwing in een cultuur die continu het bedrijfsproces blijft optimaliseren. Organisaties komen dus nauwelijks vs aan de vijfde stap van het verbeterproces: perfectioneren.

Bron: Lean leiderschap - leidinggeven aan continu verbeteren, Marcel van F. Assen

Laatst aangepast op woensdag, 03 februari 2021 18:35

Het foutenspectrum van Amy Edmondson

Gepubliceerd in

Lean Six Sigma

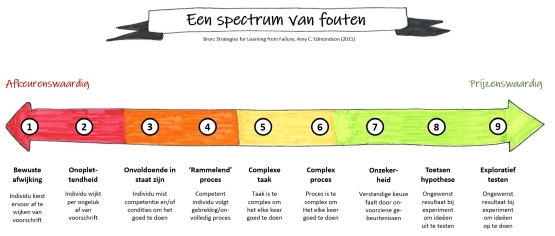

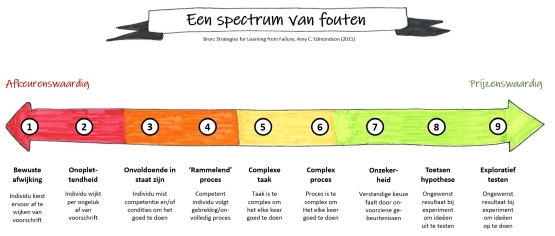

Het maken van fouten ('defects') is één van de zgn. verspillingen binnen Lean. Veel verbetertrajecten richten zich dan ook op het voorkomen of verminderen van fouten. De éne fout is alleen de andere niet.

Het foutenspectrum van Amy Edmondson is een handig hulpmiddel om te onderzoeken wat de achtergrond is van falen. Door eerst per fout te kijken waar deze valt binnen het spectrum, kun je vervolgens gerichter op zoek naar verbetermaatregelen om kwaliteit 'in te bouwen' in het proces.

Zie ook:

Laatst aangepast op dinsdag, 26 januari 2021 07:19

PDCA-cyclus volgens Ad van der Hulst

Gepubliceerd in

Lean Six Sigma

Lean- en lifehack-expert Ad van der Hulst beschrijft in het artikel PDCA ('ja, ja, dat weten we nu wel'?) op zijn website de PDCA-cyclus:

Plan, Do, Check & Act

De cyclus bestaat uit vier stappen met ieder een eigen karakter en logica. Ze komen logischerwijze ook voor in een deze vaste volgorde. Ze hebben scherpe randen wat wil zeggen dat het onwijs is ze door elkaar te gooien.

Plan | Hypothese

De voorbereidingsfase gaat om het nauwkeurig definiëren van het onderwerp, het bedenken van een plan en het beschrijven van een gewenste uitkomst die meetbaar is. Dat laatste is erg van belang omdat anders het onduidelijk is of er wel een resultaat is. Plan kan gaan over een hele onderneming (business-plan) een afdeling of een project (business-case) over een proces (verbeterplan) of kan gaan over het kleinste persoonlijke verbeterdingetje. In alle gevallen is een bewust doordachte start van belang.

Do | Werkelijkheid

De uitvoeringsfase is uiteraard cruciaal. Als er al weer iets van rechts is gekomen dat voorrang heeft dan wordt de cyclus niet gelopen en valt er ook niets te checken of bij te stellen. 'Do' is de fase van uitproberen, testen en uitvoeren. Een beperkte periode waarvan de inschatting is dat het resultaat zichtbaar kan worden. Kan variëren van een uur tot een maand of nog langer. Alles afhankelijk van de inhoud van het plan.

Check | Review

Als in het plan duidelijke criteria zijn opgenomen is check niet zo ingewikkeld. Je voert de metingen uit en vergelijkt met de aannames die je in de 'Plan'-fase hebt gemaakt. Het wordt moeilijk er geen duidelijke aannames geformuleerd zijn. Dan blijft het bij een beetje half terugblikken en is de kracht van PDCA verdwenen.

Act | Meer Minder

Hier zijn in de meeste gevallen drie mogelijkheden.

1. 'Hoera, het werkt zoals we dachten' en dus wordt het de verbetering/verandering gestandaardiseerd en eventueel breder uitgerold (na een pilot).

2. 'Het werkt een beetje maar nog niet helemaal'. Dan is het nadenken geblazen over een bijstelling (adjust) en start de cyclus weer bij P.

3. Het hele plan werkt niet zoals gedacht. In dat geval hebben we de werkelijkheid niet gesnapt en moeten we terug naar de oorspronkelijke status en hopelijk met vernieuwd inzicht werken aan een nieuw plan.

Bron: PDCA ('ja, ja, dat weten we nu wel'?), Ad van der Hulst

Laatst aangepast op dinsdag, 22 december 2020 21:11

Bluff Your Way Into - Henry Ford's T-model

Gepubliceerd in

Lean Six Sigma

In mijn Lean Awareness-trainingen gebruik ik vaak het voorbeeld van het T-model van Henry Ford bij het beschrijven van het ontstaan en de opkomst van Lean.

De T-Ford van Henry Ford was de eerste massaal geproduceerde Amerikaanse auto, ontworpen en gebouwd door de Ford Motor Company in Detroit, Michigan. Deze auto werd tussen 1908 en 1927 geproduceerd op een lopende montageband. Er werden vaste, verwisselbare onderdelen gebruikt. De productie- en onderhoudskosten bleven beperkt, waardoor autobezit voor de doorsneeburger betaalbaar werd. De T-Fordproductie leidde tot de industrialisatie van de samenleving en veranderde de werkomstandigheden van miljoenen mensen. Wereldwijd werden meer dan 15 miljoen T-Fords gebouwd en verkocht. Het originele model T ('Tin Lizzie') had geen dak. De wielen waren van hout en de carrosserie was gemaakt van een lichtgewicht staallegering. De auto werd bediend met behulp van drie pedalen en een hendel aan de bestuurderskant. De hendel aan het stuurwiel bediende het gas - de maximumsnelheid was 7o km/u. Op het hoogtepunt van efficiëntie duurde de productie van een auto 1 uur en 33 minuten Door de betaalbaarheid van de T-Ford brak een tijd van grotere mobiliteit aan, in de hele wereld investeerden regeringen in fabrieken en autowegen Halverwege de jaren twintig bestond de helft van alle auto's in de wereld uit T-Fords.

Bron: FORD MODEL T in 30 seconden, in: De twintigste eeuw in 30 seconden - De belangrijkste gebeurtenissen van de vorige eeuw, Johnathan T. Reynolds

Laatst aangepast op zondag, 20 december 2020 08:35

Kwaliteit volgens Bernadette van Pampus

Gepubliceerd in

Lean Six Sigma

Het leveren van kwaliteit is voor elke organisatie van levensbelang. Producten en diensten leveren die voldoen aan de verwachting van de klant. Nog beter, producten en diensten leveren die de verwachting overtreffen. Als je dat lukt met een concurrerend kostenniveau, dan komen klanten terug en komen er nieuwe bij.

(...)

Kwaliteitszorg lijkt een trend van de laatste decennia, maar niets is minder waar. Kwaliteitszorg bestaat al heel lang, alleen is het algemene beeld in de loop van de tijd veranderd.

In 1882 sloten Western Electric en de American Bell Telephone Company (nu AT&T) een contract waarin sprake was van 'onderwerping van instrumenten en materialen aan inspectie'. Dit contract kun je zie als het eerst voorbeeld van kwaliteitszorg.

Zowel de Eerste als de Tweede Wereldoorlog gaf een impuls aan kwaliteitszorg. Het Amerikaanse ministerie van Oorlog hechtte grote waarde aan de kwaliteitscontrole van de materialen. Na de Tweede Wereldoorlog blijft de aandacht voor kwaliteitszorg in Amerika bestaan, zij het dat de activiteiten beperkt blijven tot productieorganisaties. Door het ontbreken van concurrentie op de wereldschaal en de enorme vraag naar producten verslapt de aandacht voor kwaliteit: kwantiteit komt voorop te staan.

Om de productie in Japan weer op gang te krijgen, brengt het Amerikaans bezettingsleger de Japanners de beginselen van kwaliteitszorg bij. In de jaren vijftig groeit de Japanse economie wel, maar de producten blijven goedkoop en inferieur. In Japan introduceert Deming, een van de grondleggers van de kwaliteitsbeweging, de statistische kwaliteitscontrole. Hij zet een vernieuwende stap in de ontwikkeling van kwaliteitszorg door het verbinden van kwaliteitsvragen met het productieproces, in plaats van de traditionele kwaliteitscontrole achteraf. Een andere grondlegger, Juran, houdt in 1954 in Japan een pleidooi voor kwaliteitszorg als instrument voor het management, wat in de VS dan nog niet aanslaat.

Die berede vorm van kwaliteitszorg blijkt wel aan te slaan in Japan. Kwaliteitszorg wordt verbonden met intensieve trainingen voor alle medewerkers, levenslange aanstelling, roulatie van werk, intensieve testen, just in time-inspectie, kwaliteitskringen en teamwork. Vooral kwaliteitskringen worden een succes. Onder kwaliteitskringen verstaan we groepen van vier tot tien medewerkers die gezamenlijk verantwoordelijk zijn voor een bepaald gebied.

Als gevolg van de verslechterende economie en de Japanse concurrentie neemt de aandacht voor kwaliteitszorg in de VS in de jaren zeventig weer toe.

(...)

De geschiedenis van de kwaliteitszorg heeft zich ontwikkeld van productgericht naar procesgericht en van procesgericht naar organisatiegericht. Van kwaliteitsinspectie en controle via kwaliteitsbeheersing naar totale kwaliteit.

(...)

Wat is nu eigenlijk kwaliteit? Het begrip kwaliteit en de ontwikkeling in het denken hierover heeft de laatste decennia verschillende fasen doorlopen. Aanvankelijk ging het om het eindproduct en de eindinspectie. Bij de eindinspectie werden producten die kwalitatief onder de maat waren afgekeurd. Wat 'onder de maat' was, bepaalde de producent. Later kwam de kwaliteit van het voortbrengingsproces voorop te staan. Niet het eindresultaat werd beheerst, maar de processen. Of er kwaliteit werd geleverd, bepaalde de klant. Vervolgens ging het niet meer alleen om het proces, maar werd kwaliteit in verband gebracht met alle aspecten van de organisatie. Zo zijn er meerdere benaderingen van kwaliteit ontstaan en heeft het begrip verschillende betekenissen gekregen.

Productkwaliteit

Aanvankelijk ging het dus om de productkwaliteit. (...) Er werd een aantal technische eisen geformuleerd waaraan het product moest voldoen. Aan het einde van het productieproces werden de resultaten geïnspecteerd en gecontroleerd. De afgekeurde producten werden uitgeselecteerd. Bij deze kwaliteitsinspectie werd vastgesteld of het product voldoet aan de kwalitatieve eisen die hieraan werden gesteld. (...)

Kwaliteit van het beheersingsproces

In (de) definitie van kwaliteit kwam ... verandering. De vraag van de klant werd vervolgens belangrijker. Kwaliteit werd nu het voldoen aan de verwachting van de klant die door hem kenbaar is gemaakt, niet als een toevallig feit, maar in een continu proces tegen afgesproken voorwaarden. Ongeacht of de productkwaliteit optimaal is. Of je kwaliteit levert, bepaalt de klant. (...) De kwaliteit is dat wat de klant aan kwaliteit ervaart en wordt vanuit de klant gedefinieerd. Daarom is het van essentieel belang dat je nagaat wat de klant verwacht. De eigenschappen van datgene wat je levert, moet je zorgvuldig aanpassen aan deze verwachting.

(...)

Je wilt de gevraagde kwaliteit leveren, niet als een toevalligheid maar in een continu proces. Dat stelt eisen aan het proces wat aan de oplevering van het product of de dienst voorafgaat; dit proces noem je het voortbrengingsproces.

Het voortbrengingsproces is het proces waarin alle activiteiten plaatsvinden die leiden tot de levering van het product of de dienst waar de klant aan het einde van het proces direct mee te maken heeft.

(...) Om te bepalen of je kunt leveren wat de klant vraagt, moet je weten of je het gevraagde in het voortbrengingsproces kunt produceren. Je moet dit voortbrengingsproces daarom exact kennen, oftewel je moet het beheersen. Dit proces beheers je wanneer het voorspelbaar verloopt en als het mogelijk is dat je er flexibel verbeteringen in kunt aanbrengen. Met een beheerst voortbrengingsproces is de kans groter dat de uitkomsten voorspelbaar zijn. Dus om de kwaliteit te leveren moet je het voortbrengingsproces beheersen. Het gaat hier om de kwaliteit van het voortbrengingsproces. Beheersing van het voortbrengingsproces noem je kwaliteitsbeheersing.

Bron: Kwaliteitsmanagement - Een praktische handleiding voor de invoering van kwaliteitszorg, Bernadette van Pampus

Laatst aangepast op zondag, 08 november 2020 16:48

|

![]()

Lean Six Sigma

Lean Six Sigma