Lean leiderschap volgens Fujio Cho (2)

Gepubliceerd in

Lean Six Sigma

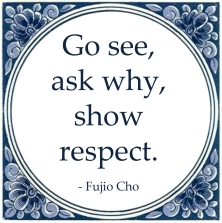

Voormalig Toyota-topman Fujio Cho is de bedenker van het bekende Lean-mantra: "Go see, ask why, show respect".

-

Go see: leiders zijn aanwezig op de werkvloer (de enige plek waar waarde wordt gecreëerd voor de klant) en doorlopen fysiek de waardekenten (Gemba walk).

-

Ask why: goede leiders zijn beter in het stellen van vragen dan in het geven van antwoorden.

-

Show respect: geef mensen de verantwoordelijkheid en het mandaat problemen op te lossen. De kennis zit bij de mensen.

Laatst aangepast op zondag, 18 oktober 2020 12:15

Processen volgens H. James Harrington

Gepubliceerd in

Lean Six Sigma

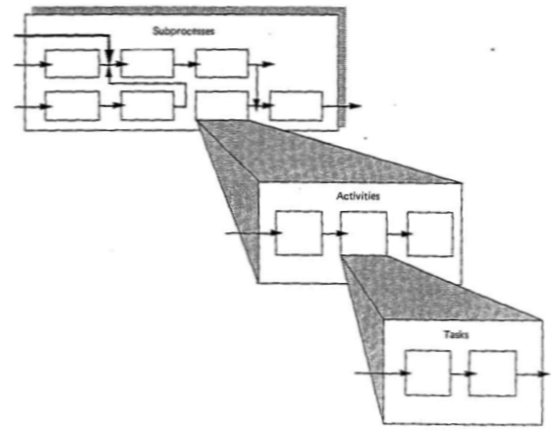

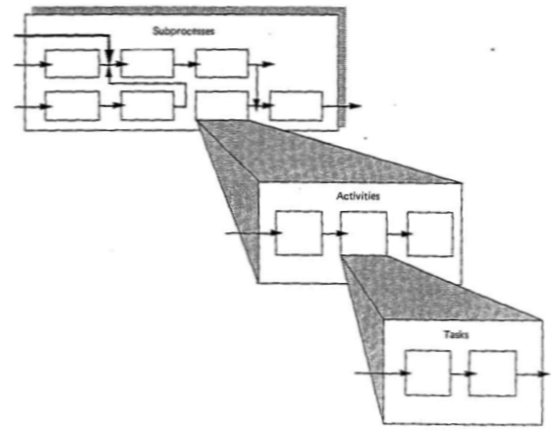

H. James Harrington beschrijft in zijn boek Business Process Improvement - the breakthrough strategy for total quality, productivity and competitiveness wat hij verstaat onder processen, activiteiten en taken:

From the macroview, processes are the key activities required to manage and/or run an organization.

(...)

A macroprocess can be subdivided into subprocesses that are logically related, sequential activities that contribute to the mission of the macroprocess.

(...)

Every macroprocess or subprocess is made up of a number of activities. Activities are things that go on within all processes. As the name implies, they are the actions required to produce a particular result. Activities make up the major part of flowcharts.

Each activity is made up of a number of tasks. ... Normally, tasks are performed by an individual or by a small team. They make up the very smallest microview of the process.

(...)

Flowcharting an entire process, down to the task level, is the basis for analyzing and improving the process.

Bron: Business Process Improvement - the breakthrough strategy for total quality, productivity and competitiveness, H. James Harrington

Laatst aangepast op maandag, 12 oktober 2020 19:05

Omdenken met Eliyahu M. Goldratt

Gepubliceerd in

Lean Six Sigma

The most costly mistakes are made before the execution starts.

Eliyahu M. Goldratt

Laatst aangepast op dinsdag, 13 oktober 2020 06:11

Standaarden volgens Masaaki Imai (2)

Gepubliceerd in

Lean Six Sigma

Masaaki Imai beschrijft in zijn boek Gemba Kaizen acht voordelen van het gebruik van standaarden:

Hierna worden enkele van de belangrijkste kenmerken van standaarden besproken:

1. De beste, eenvoudigste en veiligste manier om de taak uit te voeren.

De standaarden zijn de weerslag van de jarenlange ervaring van de werknemers. Als het management de standaard onderhoudt en verbetert, en ervoor zorgt dat alle werknemers de standaard hanteren, wordt die standaard de efficiëntste, veiligste en goedkoopste manier om het werk uit te voeren.

2. De beste manier om know-how en expertise door te geven.

Zelfs als een werknemer zelf weet wat de beste manier is om een taak uit te voeren, gaat die kennis verloren wanneer hij die kennis en ervaring niet aan anderen doorgeeft. Alleen door standaardisering kan die kennis binnen het bedrijf blijven, onafhankelijk van het individu.

3. Meting van prestaties.

Als er vastgestelde standaarden zijn, kan de manager een functiebeoordeling uitvoeren. Als er geen standaard bestaat, kan zo'n beoordeling niet op een eerlijke manier worden gegeven.

4. Relatie oorzaak en gevolg.

Als er geen standaarden worden gehanteerd, leidt dat onherroepelijk tot afwijkingen, variëteit en verspilling. Vergelijk dit maar eens met parachutespringen. Een beginneling vertrouwt op de instructeur, die de parachute voor hem opvouwt. Naarmate de leerling meer ervaring opdoet, kan hij de parachute zelf opvouwen, onder toezicht van de instructeur. Pas als hij genoeg ervaring heeft opgedaan, kan de leerling de parachute helemaal zelfstandig opvouwen. Stel dat de leerling voor het eerst in zijn leven een parachute heeft opgevouwen en de volgende dag met die parachute gaat springen. Hij gaat 's avonds naar bed, maar kan niet slapen omdat hij zich afvraagt of hij het wel goed heeft gedaan. Hij staat op, maakt de parachute open en vouwt hem opnieuw in elkaar. Maar hij kan nog niet slapen. Hoe vaak moet die leerling dit opnieuw doen voordat hij ervan overtuigd is dat alles in orde is? Dat hoeft maar één keer. De methode die de instructeur hem heeft geleerd, is de beste, gemakkelijkste en veiligste manier. Die methode is in de loop der tijd ontstaan: steeds als er een parachute weigerde open te gaan omdat hij niet goed was opgevouwen, werd de vouw-methode aangepast, zodat dezelfde fout niet opnieuw zou optreden. Deze opvouw-standaard kan dus maar beter nauwkeurig worden opgevolgd.

5. De basis voor onderhoud en verbetering.

Het hanteren van standaarden heeft te maken met onderhoud, en het ver-beteren van standaarden met verbetering. Als we geen standaarden hebben, weten we niet of we wél of géén verbetering hebben bereikt. De eerste taak van het management is het onderhouden van de standaarden. Als er afwijkingen optreden omdat de standaard niet toereikend is, moet het management de oorzaak opsporen, de bestaande standaard herzien of de werknemers trainen in het hanteren van de standaard. Misschien is de procedure niet helemaal duidelijk, of misschien moet de werknemer worden opgeleid in het volgen van de gestandaardiseerde procedure. De dagelijkse bezigheden van de manager op de gemba bestaan voor een groot gedeelte uit het onderhouden van de standaarden. Als het proces eenmaal is gestabiliseerd, kan het management zich met de volgende uitdaging gaan bezighouden: het verbeteren van de bestaande standaarden. Als er geen standaard is, kan er ook geen verbetering worden aangebracht. Daarom zijn standaarden de basis voor zowel onderhoud als verbetering.

6. Doelstelling en training.

Standaarden kunnen worden omschreven als duidelijk herkenbare instructies voor het uitvoeren van de taak. Daarom moet de standaard eenvoudig en helder worden weergegeven. Meestal wordt de standaard schriftelijk vastgelegd, maar soms kunnen tekeningen, schema's of foto's goed van pas komen. Als de standaarden zijn vastgesteld, moet het management de werknemers gaan trainen in het uitvoeren van hun taak volgens de standaard.

7. Een basis voor diagnose en controle.

Op de gemba staan de standaarden duidelijk aangegeven. De taak die de werknemer moet verrichten, is onderverdeeld in stappen en controle-punten. Daardoor kunnen de werknemers precies zien wat ze moeten doen, maar het biedt de managers bovendien een aanknopingspunt om te controleren of het werk op de normale manier wordt verricht. Onderhoud en verbetering zijn de twee hoofdtaken van het manage-ment, maar het is de taak van de gemba-supervisor om te controleren of de standaarden worden gehanteerd en of de kaizen waarmee de huidige standaard wordt verbeterd, volgens planning verloopt.

8. Ten slotte: een manier om herhaling van fouten te voorkomen en de afwijkingen beperkt te houden.

Bron: Gemba Kaizen, Masaaki Imai

Laatst aangepast op dinsdag, 29 september 2020 07:51

Standaarden volgens Masaaki Imai (1)

Gepubliceerd in

Lean Six Sigma

Masaaki Imai beschrijft in zijn boek Gemba Kaizen het nut en de noodzaak van het stabiliseren en standaardiseren van processen:

De dagelijkse bedrijfsactiviteiten verlopen volgens bepaalde overeengekomen methoden. Deze methoden worden vaak vastgelegd, waarmee een standaard is ontstaan. Succesvol dagelijks management is op één grondregel gebaseerd: het onderhouden en verbeteren van de standaarden voor productie, technologie en management, en het ontwikkelen van de processen waardoor die standaarden worden verbeterd.

Als er op de gemba iets misgaat, als er bijvoorbeeld veel fouten worden gemaakt of als er veel ontevreden klanten zijn, moet het management de onderliggende oorzaken van de problemen opsporen, actie ondernemen om de situatie te veranderen en de procedures veranderen zodat het probleem wordt opgelost. In kaizen-termen: het management moet de SDCA-cyclus in gang zetten (Standaardiseren - Doen - Controleren - Actie ondernemen).

Als de standaarden zijn vastgesteld en de werknemers hun taak volgens die standaard uitvoeren, is het proces onder controle. De volgende stap is dan om de status quo aan te passen en de standaarden op een hoger niveau te brengen. Dat gebeurt volgens de PDCA-cyclus (Plannen -Doen - Controleren - Actie ondernemen). In beide cycli bestaat de laatste stap, actie ondernemen, uit het standaardiseren en stabiliseren van de processen.

[Standaardisatie is] de beste manier om de kwaliteit te verzekeren en tegelijk de kosten zo beperkt mogelijk te houden.

(...)

In het dagelijkse werk (dat we 'onderhoud' noemen), doen werknemers hun werk op de juiste manier, waardoor zich geen onregelmatigheden voordoen. Als er wél afwijkingen ontstaan op de normale situatie, moeten de bestaande standaarden opnieuw worden beoordeeld en moeten er wellicht nieuwe standaarden worden vastgesteld.

De eerste taak van het management is het onderhouden van de standaarden. Het systeem is onder controle als er standaarden zijn die door de werknemers worden gehanteerd en er zich geen problemen voordoen. Als het systeem eenmaal onder controle is, kunnen we de status quo gaan verbeteren.

(...)

In Japan wordt veel nadruk gelegd op het vaststel-len van standaarden, terwijl daarover in het westen soms wat cynisch wordt gedaan. In het westen worden standaarden vaak ten onrechte beschouwd als een manier om de werknemers te verplichten om keihard te werken, zoals ook met stukloon kan worden gedaan. Maar de standaarden die in dit boek aan de orde komen, zijn bedoeld om een veilige en gemakkelijke procedure vast te stellen voor de werknemers; een werkwijze die voor het bedrijf goedkoop en productief is en die de kwaliteit voor de klant garandeert. In extreme gevallen worden standaarden in het westen zelfs beschouwd als iets wat tegen de menselijke natuur in gaat, omdat de werknemers niet gebonden mogen zijn aan strikte regels, maar hun werk in een zo groot mogelijke vrijheid moeten kunnen uitvoeren. Het is in dat verband goed om onderscheid te maken tussen 'beheersen' en 'managen'. Het is de bedoeling dat het management de processen, en natuurlijk niet de mensen, 'beheerst'. Wel wordt management gevoerd over de werknemers, zodat zij op hun beurt het proces kunnen 'beheersen'.

Het hanteren van een standaard is te vergelijken met het besturen van een auto. De chauffeur moet zich aan bepaalde regels houden, maar daar staat tegenover dat hij de vrijheid heeft om overal naartoe te rijden. Als een standaard wordt gehanteerd, zal de klant tevreden zijn met het product of de dienst, zodat het bedrijf kan floreren en de werknemer verzekerd is van werk.

Bron: Gemba Kaizen, Masaaki Imai

Laatst aangepast op dinsdag, 29 september 2020 07:52

Lean organization: from the Tools ot TPS to Lean Office (boekentip)

Gepubliceerd in

Lean Six Sigma

Lean Organization

From the Tools of the Toyota Production System to Lean Office

Andrea Chiarini

Bij Bol.com | Managementboek

Laatst aangepast op maandag, 28 september 2020 06:38

7 verspillingen volgens Jan-Hein Tempelman & Rijk Schildmeijer

Gepubliceerd in

Lean Six Sigma

Jan-Hein Tempelman en Rijk Schildmeijer beschrijven in hun boek Lean in de Praktijk de onderstaande 7 verspillingen binnen Lean:

1. Transport

De verspilling transport gaat over het onnodig vervoeren van producten, materialen, mensen en informatie. Veel onnodig transport komt voort uit de inrichting van organisaties op basis van specialismen (afdelingen) in plaats van processen. Onnodig transport vindt bijvoorbeeld plaats tussen Pri afdelingen, service centers, productie units, magazijnen, etc. De meest gebruikte Lean tools die kunnen worden ingezet om 'Transport' tegen te gaan zijn:

In veel gevallen is voorraad noodzakelijk. De verspilling voorraad gaat over het onnodig hebben van voorraden eindproducten en grond- en hulpstoffen. Veel voorraad kost geld, moet worden verplaatst en geteld. Voorraad eindproduct is wel geproduceerd maar er is nog geen klant voor. Het zou kunnen dat je aan het eind van het seizoen de voorraad met hoge korting moet verkopen.

2. Voorraad

Veel voorraad wordt veroorzaakt door de behoefte om in batches te werken om zo (sub)optimalisatie te realiseren. Zo klinkt het logisch om te wachten met transport tot de vrachtwagen volledig gevuld is. Of worden de bestellingen gedurende de week opgespaard om in één keer achter elkaar te verwerken.

Een ultieme vermindering van de verspilling van voorraad levert Just-In-Time (JIT) op, d.w.z. precies de juiste hoeveelheid op het juiste moment wordt geleverd zodat onnodige voorraad wordt voorkomen.

3. Beweging

Met beweging wordt het (onnodig) bewegen van mensen bedoeld. Daaronder valt ook het zoeken naar materiaal, gereedschap of documenten. Deze vorm van verspilling valt niet op doordat het als heel normaal wordt ervaren. Natuurlijk staat de printer op een centrale plek zodat hij met de hele verdieping gedeeld kan worden, en een document naar de afdeling boven brengen is ook heel normaal want dat is eenmaal waar hun kantoor is. Echter, bij elkaar opgeteld gaat er heel veel tijd, en vaak ook frustratie, zitten in deze verspilling.

4. Wachten

Wachten is een onbewuste verspilling. We wachten continu op een document, mail, goedkeuring, levering, etc. zonder dat we ons daar bewust van zijn. Onderzoek heeft uitgewezen dat we in ons dagelijks leven zelfs een half uur per dag wachten, daarbij is de wachttijd tijdens werk niet meegerekend! Dat we moeten wachten geeft aan dat de activiteiten niet goed op elkaar zijn afgestemd. In een Lean organisatie zijn de activiteiten van een proces zo op elkaar aangesloten dat er bijna niet gewacht hoeft t worden. Als de medewerker iets nodig heeft om verder te kunnen, staat dat klaar op het moment dat hij het nodig heeft.

5. Overproductie

Met overproductie wordt aangeduid dat er meer geproduceerd wordt dan de klant vraagt (meer dan nodig of eerder dan nodig). Vaak wordt deze verspilling veroorzaakt door de wens om de productie middelen efficiënt in te zetten en in grote batches te werken. Of de behoefte om vooruit te werken op het moment dat er even niets te doen is. De gedachte hierachter is dat grote batches zorgen voor een efficiënte bezetting van mijn productiemiddelen. Het is prettig om een periode dezelfde activiter te herhalen omdat het dan sneller lijkt te gaan. Door overproductie ontstaan andere verspillingen zoals Transport, Voorraad, Beweging en Wachten. De optelsom van deze verspillingen maakt dat, in tegenstelling tot de aanname van efficiëntie, werken met (te) grote batches in veel gevallen juist minder efficiënt is.

6. Overprocessing

Over-processing is een gevoelige kwestie en de reden voor veel vormen van verspilling. "We hebben dat altijd zo gedaan" is vaak het argument. Door te kijken naar alle activiteiten door de ogen van de klant (Voice of the Customer) komt over-processing vanzelf naar voren.

We zijn geneigd om eerder activiteiten toe te voegen dan te verwijderen. Processen worden nooit simpeler over de tijd, maar altijd complexer. Processen worden nooit korter, maar altijd langer. Lean houdt van korte, snelle en simpele processen. We voegen weer een extra stap toe of een extra formuliertje.

Procescomplexiteit ontstaat vaak door maatregelen die later aan het proces worden toegevoegd. De toevoegingen komen vaak voort uit work-arounds omdat het huidige proces niet (altijd) optimaal werkt. Een ander voorbeeld is: controles en checks die zijn toegevoegd om fouten te ontdekken die eerder zijn gemaakt. Ook het produceren met nauwere toleranties dan nodig, is een vorm van over-processing

7. Fouten

Fouten zijn het grootste en meest duidelijke voorbeeld van verspilling. Het product of de dienst is eerst alle zes verspillingen tegengekomen in het proces, maar dan blijkt bij de eindcontrole dat het fout is. Absoluut iets waar de klant maar zeker ook de organisatie geen meerwaarde in ziet. In de dagelijkse praktijk worden fouten als een van de mogelijke risico's gezien. Het komt nou eenmaal voor en omdat we het druk hebben, kijken we niet waarom het heeft kunnen ontstaan. Fouten worden daarom vaak opgelost met aanpassingen of tijdelijke verbeteringen of work-arounds zodat het werk gewoon door kan gaan. Er wordt niet gekeken naar de

Bron: Lean in de Praktijk, Jan-Hein Tempelman & Rijk Schildmeijer

Laatst aangepast op zondag, 13 september 2020 18:52

Process mapping (boekentip)

Gepubliceerd in

Lean Six Sigma

Process Mapping

Een praktische methodiek voor een heldere kijk op businessprocessen

Hans Terhürne

Bij Bol.com | Managementboek

Laatst aangepast op zondag, 13 september 2020 08:53

7 verspillingen volgens Rudy Gort

Gepubliceerd in

Lean Six Sigma

In zijn boek Lean basis - fundament voor groei benoemt Rudy Gort zeven vormen van verspilling:

Verspilling

1. Overproductie

Items maken waarvoor geen opdracht is, wat verspillingen veroorzaakt zoals overbemanning- , opslag- en transportkosten vanwege de overmatige voorraden.

2. Wachten (tijd verdoen)

Werknemers die een beetje staan te hangen bij een geautomatiseerde machine of moeten wachten op de volgende stap, gereedschap, aanvulling, onderdeel, enz., of moeten wachten omdat de voorraad op is, vertraging door batches, machine-uitval en capaciteitsbottlenecks.

3. Transport (of overdracht)

Onderhanden werk over grote afstanden verplaatsen, inefficiënt transport creëren, verplaatsen van materiaal of onderdelen in en uit een magazijn of tussen processen.

4. Overbewerking (of incorrecte bewerking)

Onnodige stappen maken om iets te bewerken, inefficiënte bewerking vanwege slecht ontwerp van gereedschap en/of product, veroorzaken van onnodige bewegingen en productiefouten, té hoge nauwkeurigheid van onderdelen.

5. Overmatige voorraden

Overmatige grondstoffen, onderhanden werk of gereedgekomen producten veroorzaken lange doorlooptijden, veroudering, beschadigingen, transport- en opslagkosten, en vertragingen. Extra voorraad veroorzaakt ook verborgen problemen zoals onbalans in de productie, late leveringen van leveranciers, defecten, machine-uitval, en lange setup-tijden.

6. Onnodige beweging

Elke verspilde beweging van een medewerker zoals ergens naar zoeken, rekken om iets te kunnen pakken, stapelen van onderdelen, gereedschap pakken, en heen en weer lopen, denk hierbij ook aan ergonomische / arbotechnische kwesties.

7. Defecten

Productie van defecte onderdelen of correctie daarvan, reparatie ' en overdoen, afdankers, productie van vervangende onderdelen, inspectie van defecte onderdelen.

Bron: Lean basis - fundament voor groei, Rudy Gort

Laatst aangepast op dinsdag, 04 januari 2022 17:48

7 verspillingen volgens Bas Lohman & Jeroen van Os

Gepubliceerd in

Lean Six Sigma

Bas Lohman en Jeroen van Os beschrijven in hun boek Praktisch Lean Management zeven vormen van verspilling:

1. Overproductie

Een hoge (tussen)voorraad kan erop wijzen dat de voorgaande stap in het proces meer produceert dan waar op dat moment vraag naar is. Meer produceren dan nodig is levert verspilling op, omdat het beslag legt op bedrijfskapitaal. Bij eindproducten is er bovendien sprake van het risico van onverkoopbaarheid. Je wilt ten slotte niet produceren voor de uitverkoop of — erger nog — de afvalberg.

2. Wachtende medewerkers

Een groot verschil tussen doorlooptijd en bewerkingstijd kan ontstaan doordat medewerkers zitten te wachten op de vorige stap. De oorzaak hiervan kan een inefficiënte werkvolgorde of werktoedeling zijn. Bijvoorbeeld omdat verkeerd is ingeschat hoe lang een bewerking duurt of omdat de taakgrenzen heel nauw getrokken zijn. Bij dat laatste kan het voorkomen dat het ene team zich suf werkt, terwijl het andere duimen zit te draaien.

3. Overbodig transport

Overbodig transport kan ontstaan doordat teams (te) ver van elkaar zitten. Andere oorzaak kan zijn dat de afdelingen in een proces functioneel bij elkaar zijn geplaatst, in plaats van in de volgorde die het product aflegt om te worden bewerkt. Dit leidt tot veel onnodige heen-en-weer-bewegingen niet als resultaat onnodig verlies van tijd en energie, en geen continue werk-stroom.

4. Onnodige bewerkingen

Zoals kopieën maken en op papier archiveren, terwijl er een elektronisch archief is. Of een plaat staal vier keer buigen, terwijl dat met een kleine ontwerpaanpassing ook in twee keer kan.

Het onderstaande voorbeeld maakt duidelijk dat onnodige bewerkingen (meerdere keren formulieren versturen) kunnen leiden tot onnodige verwarring bij betrokkenen en onnodige complexiteit. Met één oplossing kun je dus soms zelfs meerdere verspillingen ijk uit de wereld helpen!

5. Onnodige voorraden

Er zijn drie typen voorraden:

• Grondstoffen en ruwe materialen.

• Tussenvoorraden.

• Eindproducten.

In veel processen zijn (tussen)voorraden onvermijdelijk. In hoeverre deze voorraden function of verspilling zijn, hangt af van het soort proces, de aard van de klanten en de klantvraag (voorspelbaar of juist onverwacht fluctuerend), en van de omvang van de voorraad. Doel van Lean is om ze minimaal te houden en steeds verder omlaag te brengen. Of er sprake is van verspilling is een kwestie van een scherpe blik. Grondstoffen, ruwe materialen en eindvoorraden zijn meestal goed zichtbaar, die liggen in het magazijn. Maar eindproducten kunnen zich ook opstapelen bij emballage of verzending. En tussenvoorraden kunnen onopgemerkt blijven, namelijk als spullen die tussen de verschillende bewerkingsstappen onderweg zijn. Dat kan een zodanig grote hoeveelheid zijn dat ze als het ware een 'bewegend magazijn' vormen en niet een proces waar waarde wordt geproduceerd. Kijk bijvoorbeeld hoe groot de bakken met onderdelen zijn. Als ze te groot zijn, blijft onzichtbaar dat het aanvoerproces inefficiënt en dus onnodig kostbaar is (zet eens kleinere bakken neer). Ook onhandige routes kunnen onnodige voorraadvorming veroorzaken.

6. Overbodige handelingen door medewerkers

Goed kijken naar de handelingen van een medewerker op de werkplek, maakt duidelijk welke daarvan bijdragen aan de waarde voor de klant en welke niet. Een werkplek kan onhandig zijn ingericht, waardoor medewerkers steeds een paar meter moeten lopen of moeten tillen, terwijl dit met een iets andere indeling van de werkplek, of met ondersteuning van andere afdelingen voorkomen kan worden.

7. Uitval

Van uitval is sprake als een volgende processtap niet kan gebruiken wat de vorige stap aanlevert. Dit kan komen door gemaakte fouten, onvolledig bewerkte halffabrikaten of beschadiging. Soms zijn defecten zo klein dat medewerkers zelf maar even aan de slag gaan om een aanpassing door te voeren of even de informatie op te vragen. Vanuit Lean-oogpunt is het dan extra opletten geblazen, want dan doen medewerkers iets wat ze volgens het proces niet zouden moeten doen. Fouten in eerdere stappen blijven dan onopgemerkt en worden dus niet verbeterd.

Bron: Praktisch Lean Management, Bas Lohman & Jeroen van Os

Laatst aangepast op zondag, 13 september 2020 18:53

|

Lean Six Sigma

Lean Six Sigma