De verborgen fabriek volgens Webers, Van Engelen & Luijben

Gepubliceerd in

Lean Six Sigma

Neil Webers Lucas van Engelen en Thom Luijben beschrijven in hun boek Het groot verbeterboek - meer dan 120 tools en concepten voor procesverbeteraars en verandermanagers het Lean-concept van 'De verborgen fabriek':

Definitie

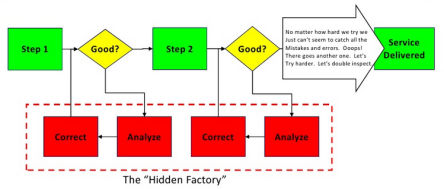

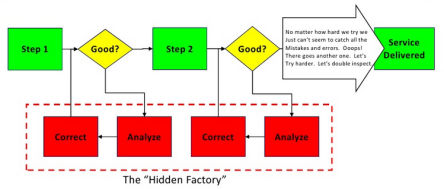

De verborgen fabriek is een concept dat inzicht geeft in het verbeterpotentieel van de processen. De naam verborgen fabriek verwijst naar processen die wel draaien, maar geen waarde toevoegen. De verborgen fabriek, de term zegt het al, is vaak niet direct zichtbaar, of heeft zich vermomd als echte processen, die eigenlijk herstelprocessen zijn van andere processen. Tot de verborgen fabriek behoren:

- de productie van goederen en diensten die worden afgekeurd;

- herstelprocessen;

- de afhandeling van klachten.

Resultaat

Door de verborgen fabriek in beeld te brengen wordt zichtbaar waar de processen kunnen worden verbeterd. Het is mogelijk de verborgen fabriek van een heel productieproces te onderzoekes, maar ook van elk afzonderlijk proces.

Aanpak

Een vuistregel is dat ongeveer dertig procent van de productiekosten op gaat aan de verborgen fabriek en dat al deze kosten feitelijk gemaakt worden voor niet-waardetoevoegende activiteiten. In het ideale geval wordt de verborgen fabriek volledig uitgebannen, maar in de praktijk is dat onhaalbaar. Toch moet dat het streven zijn als bron van continue verbetermogelijkheden. Ook al is het niet mogelijk de verborgen fabriek helemaal te elimineren, dan is deze vaak wel te reduceren.

Het probleem met processen in de verborgen fabriek is dat ze vaak geen eigenaar hebben. Ze blijven daardoor jarenlang draaien en vaak ook nog op een zeer inefficiënte manier. Werken aan het elimineren of (second best) verbeteren van processen in de verborgen fabriek is zelden sexy. het ontwerpen van nieuwe producten of processen is dat vaak wel. Het aanpakken van de verborgen fabriek heeft helaas niet die uitstraling. Bovendien zijn de kosten vaak onbekend, dus is vermindering van deze fabriek moeilijk aantoonbaar. Daardoor is het niet makkelijk om er successen mee te behalen.

Hier volgen een aantal tips die de verbeteraar op het spoor van delen van de verborgen fabriek kunnen zetten. Probeer deze processen vervolgens te beschrijven met een stroomdiagram:

- Let op namen van processen waar het woord herstel in voorkomt.

- Let op wanneer mensen beschrijven wat er gebeurt als zaken fout gaan.

- Vraag value stream map van processen op en kijk waar de verspillingen herstel en overproductie worden genoemd.

- Vraag je bij processen af of dit niet een herstelproces van het voorafgaande proces is.

- Vraag aan de financiële afdeling wat de kosten zijn van herstel en waar deze worden gemaakt.

- Bekijk waar klachten intern naartoe gaan. Mogelijk worden deze in een verborgen fabriek afgehandeld.

Bron: Het groot verbeterboek - meer dan 120 tools en concepten voor procesverbeteraars en verandermanagers, Neil Webers, Lucas van Engelen & Thom Luijben

Laatst aangepast op zaterdag, 02 december 2017 22:10

Standaardisatie en borgen volgens Bert Teeuwen

Gepubliceerd in

Lean Six Sigma

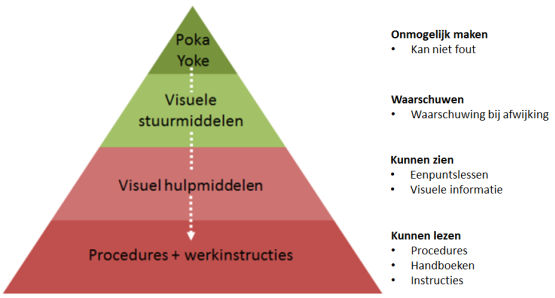

Bert Teeuwen beschrijft in zijn boek Lean voor de overheid - streven naar perfectie in overheidsorganisaties de vier niveaus waarop je afwijkingen kunt proberen te voorkomen:

Borgen

Minstens zo belangrik als het vastleggen van de afgesproken werkwijze in een standaard, is het borgen zodat iedereen zich er aan gaat houden. Standaardiseren en borgen kunnen niet los van elkaar gezien worden. Een standaard waarbij niet over de borging is nagedacht, is een dode letter. Dat zijn bijvoorbeeld de mappen met procedures en werkinstructies die op de plank bij de kwaliteitsafdeling staan en waar niemand in kijkt. (...) Er zijn mensen die standaarden beschouwen als een knellend keurslijf waarbinnen me maar nauwelijks kunt bewegen. Je wordt toch min of meer gedwongen om je eigen alternatief overboord te gooien en een andere werkwijze te hanteren. De relativering daarvan is dat goede standaarden in gezamenlijk overleg gemaakt zijn. Het streven is om van de best practices van de medewerkers één gezamenlijke standaard te maken. Activiteiten steeds op dezelfde beproefde en meest logische volgorde doen kan wachttijden, fouten en verstoringen voorkomen, daar hebben alle medewerkers belang bij. Als je niet meer bij elke basishandeling hoeft na te denken, omdat er een goed doordachte standaard is, kan de aandacht naar andere, interessantere dingen uitgaan, zoals het analyseren van fouten, het behandelen van complexe aanvragen en het bedenken van verbetermogelijkheden voor de processen.

(...)

De zwakte van werkinstructies en procedures

Bij het woord 'standaardiseren' denken mensen al snel aan procedures en werkinstructies. Er is een groot vertrouwen in de kracht van schriftelijke afspraken. Sommige mensen gaan ervan uit dat een plan gaat werken, zodra je het opschrijft. Schriftelijke standaarden geven echter schijnzekerheid. Het zwakste type borgingsmaatregelen is in tekstvorm, zoals procedures en instructies. De kans dat mensen die niet lezen, laat staan onthouden, is aanzienlijk. Daarnaast is het lastig en tijdrovend om alles actueel te houden in de handboeken, maar ook in de hoofden van alle betrokkenen. Hoe meer iemand moet lezen, hoe kleiner de kans dat hij dat ook doet. ... Er zijn betere borgingsmaatregelen te bedenken dan geschreven instructies.

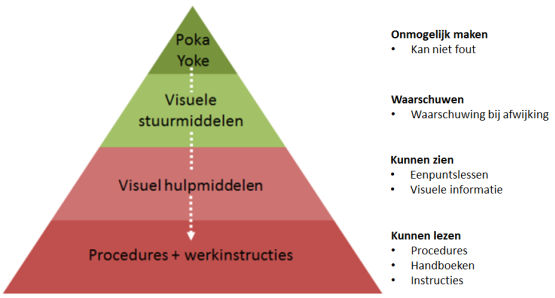

De borgingspiramide

Standaardiseren doe je voor jezelf, maar meer nog voor de ander. Vraag je bij het maken van een standaard af, wiens gedrag je wilt beïnvloeden en in welke situaties. ...

Ideale standaarden:

- kennen weinig of helemaal geen tekst, maar zijn visueel gemaakt met plaatjes en foto's: die trekken de aandacht;

- vertellen in een oogopslag wat de bedoeling is; er is geen interpretatie nodig;

- zijn gemaakt in de wereld en de taal van de gebruiker, daarom zijn de beste standaarden bedacht door degenen die met de standaarden gaan werken;

- hoef je niet te zoeken of een map voor te pakken, ze zijn onmiddellijk beschikbaar;

- zijn onderhoudsvrij, er is geen versiebeheer nodig;

- kennen geen taalbarrières;

- hebben geen alternatieven, deze zijn onmogelijk gemaakt;

- zijn beter, veiliger, sneller dan alle huidige alternatieven. Gebruikers wisselen graag hun imperfecte standaarden er voor in;

- zie je niet, maar werken wel. Ze sturen het handelen onbewust de goede richting op.

De 'wet' van Edward A. Murphy luidt vrij vertaald: 'Als een gebeurtenis zich vaak herhaalt en er iedere keer een kleine kans is dat iets misgaat, dan gaat het ook vroeg of laat een keer mis.' Hij bedoelde hiermee dat fouten met een kleine kans van optreden, vroeg of laat toch gemaakt worden. Van alle mogelijke fouten in processen kan een inschatting worden gemaakt van de kans dat die zich voordoen, met raming van de ernst van het gevolg. de combinatie van de foutkans en gevolgschade bepaalt welk type borgingsmaatregel het beste is.

Kies een doeltreffende standaardisatiemethode met behulp van de borgingspiramide. Start bovenin de piramide: Is het mogelijk om een poka yoke (failsafe) te bedenken? Indien niet, kijk dan naar de mogelijkheid om visuele hulpmiddelen te gaan gebruiken, en zo verder. Let erop dat de zwakste variant van borgen de procedure of werkinstructie is. Hoe lager in de piramide, hoe kleiner de garantie dat er sprake van borging is en hoe meer controle er nodig is voor handhaving. Daarnaast geldt dat hoe langer in de piramide, hoe meer tijd nodig is voor onderhoud en controle op de handhaving.

De vier niveaus nader uitgelegd:

Niveau 1: Poka Yoke

Borgen met Poka Yoke geeft de hoogste veiligheidsgarantie. Een Poka Yoke is een borgingsmethode waarbij er maar één mogelijkheid is om iets te doen, de beste mogelijkheid, alternatieven zijn onmogelijk gemaakt. Managers met een bepaald mensbeeld noemen deze vorm van borging ook wel 'hufterproof'.

Uiteraard bepalen de mogelijke gevolgen van een afwijking van de standaard welke borgingsmethode de beste is. Als een afwijking van de standaardwerkwijze een ongeval tot gevolg kan hebben, is een Poka Yoke de best passende oplossing. Maar denk ook bij afwijkingen met kleine gevolgen of er een Poka Yoke te bedenken is. Poka Yokes zijn vaak erg eenvoudig, goedkoop en zeer doeltreffend. Werk daarom van boven naar beneden in de piramide.

In administratieve processen zitten Poka Yokes verwerkt in software, het zogenaamde defensive design. Voorbeelden van Poka Yokes in administratieve processen zijn:

- Verplichte invoervelden in software (niet ingevuld?, dan kun je niet verder);

- in plaats van numerieke velden waar in principe elk bedrag ingevoerd kan worden een keuzemenu bieden met slechts een paar standaardbedragen;

- routesturing in administratieve software: het systeem is zo gemaakt dat het de gebruiker automatisch van de ene stap naar de andere leidt, de zogenaamde workflowsoftware.

Poka Yokes zijn niet altijd mogelijk of soms te kostbaar. Lager in de borgingspiramide vinden we andere vormen van standaardisatie.

Niveau 2: Visuele stuurmiddelen

Visuele stuurmiddelen sturen het gedrag door signalen te geven op het moment dat er afwijkingen zijn of gaan komen. Visuele stuurmiddelen hebben weinig of geen uitleg nodig, in een oogopslag is helder wat de bedoeling is. Er is echter geen 100% garantie dat er geen ongewenste situaties ontstaan. Het effect van deze stuurmiddelen kan verloren gaan als er te vaak loos alarm is.

Voorbeelden van visuele hulpmiddelen:

- Pasfoto's voor het paspoort moeten aan bepaalde maatvoering voldoen. Dat wordt gecontroleerd met een transparant met daarop gekleurde kaders. Dit transparant kan over de pasfoto heen gelegd worden, zodat in een oogopslag duidelijk wordt of de maatvoering correct is.

- In sommige software krijg je wanneer een foute berekening wordt gemaakt, een waarschuwing in rood op het scherm, die aangeeft dat een berekening niet klopt.

(...)

Niveau 3: Visuele hulpmiddelen

Een visueel hulpmiddel geeft informatie over processen en over standaardsituaties. Visuele hulpmiddelen hebben zo min mogelijk tekst. Foto's, pictogrammen, plaatjes en tekeningen maken veel sneller de bedoeling duidelijk. Een plaatje zegt meer dan duizend woorden.

Visuele hulpmiddelen zijn zwakkere borgingsmaatregelen dan visuele stuurmiddelen, omdat de mate waarin het iemand opmerkzaam maakt voor een afwijking of potentieel gevaarlijke situatie minder krachtig is. Visuele hulpmiddelen zijn er namelijk ook op momenten dat de situatie niet afwijkend is.

Voorbeelden van visuele hulpmiddelen zijn:

- Lijnen en vakken als plaatsaanduiding op de vloer;

- Een bord op de afdeling om daarop het aantal openstaande en afgeronde aanvragen bij te houden;

- Dossiermappen met rugstickers van verschillende kleuren.

- Een kleurenschema op een website waarop je kunt zien op welk moment van de dag het druk is en wanneer het rustig is bij de balie van een gemeentehuis (beïnvloedt het bezoekgedrag van de burger)

Niveau 4: Procedures, instructies en handboeken

Het zwakste type borgingsmaatregelen is in tekstvorm, zoals procedures en instructies. De kans dat deze gelezen, laat staan onthouden worden, is niet groot. Vraag eens aan een willekeurige medewerker of hij een bepaalde werkinstructie binnen dertig seconden aan je kan laten zien.

Het feit dat iemand kennis genomen heeft van de inhoud van een procedure, geeft geen enkele garantie dat hij ook werkt volgens deze procedure. Mensen hebben vaak een eigen werkmethode ontwikkeld en wanneer deze eenvoudiger is dan de voorgeschreven (mogelijk zelfs betere) procedure, dan zal neiging groot zijn om toch de eigen methode te gebruiken. Dat geldt zeker als de persoonlijke inschatting van de directe nadelige gevolgen klein is.

Mocht een werkinstructie echt de enige vorm zijn waarin je de standaard kan gieten maak dan een visuele werkinstructie met veel plaatjes in de vorm van een stripverhaal, met weinig of geen tekst. De veiligheidsinstructie van vliegmaatschappijen en de bouwtekeningen van Lego-speelgoed zijn hierop gebaseerd. Dit soort visuele werkinstructies heten eenpuntslessen (EPL). Zorg dat instructies dichtbij de plek liggen waar ze nodig zijn. Hang bijvoorbeeld procesbeschrijvingen (stroomschema's) op groot formaat op de afdeling die ze gebruikt.

Voorbeelden van de betere werkinstructies:

- Visuele werkinstructies (foto's, plaatjes, stripverhaal);

- Visuele handleiding voor klanten.

Bron: Lean voor de overheid - streven naar perfectie in overheidsorganisaties, Bert Teeuwen

Laatst aangepast op maandag, 23 oktober 2017 18:54

Lean volgens Stassen, Torremans & Van der velde

Gepubliceerd in

Lean Six Sigma

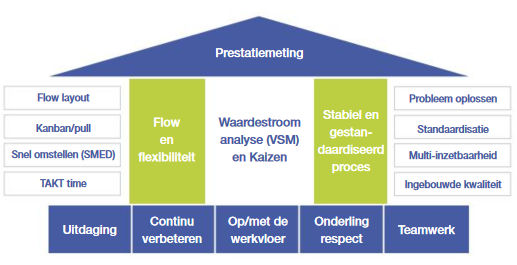

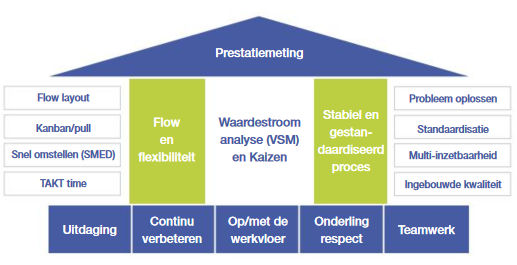

Ruud Stassen, Huub Torremans & Bas van der Velde visualiseren in het artikel Lean-INK: continu en cyclisch verbeteren de voor hen belangrijkste principes van Lean management in de vorm van het bovenstaande Lean-huis.

Bron: Lean-INK: continu en cyclisch verbeteren, Ruud Stassen, Huub Torremans & Bas van der Velde; in: Kwaliteit in Bedrijf (oktober 2010)

Laatst aangepast op zaterdag, 02 december 2017 08:43

Lean transformatie volgens John Shook (LEI)

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op zaterdag, 02 december 2017 08:43

Lean transformatie volgens Lean Enterprise Institute (LEI)

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op zaterdag, 02 december 2017 08:43

CTQ-flowdown volgens Webers, Van Engelen & Luijben

Gepubliceerd in

Lean Six Sigma

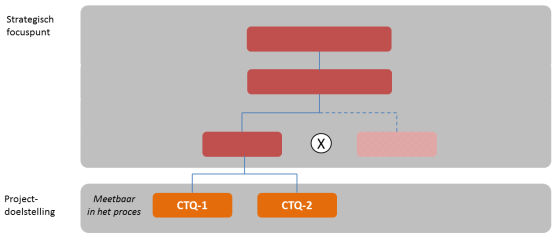

Neil Webers Lucas van Engelen en Thom Luijben beschrijven in hun boek Het groot verbeterboek - meer dan 120 tools en concepten voor procesverbeteraars en verandermanagers het concept van de CTQ-flowdown:

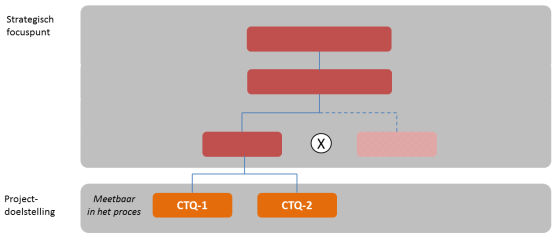

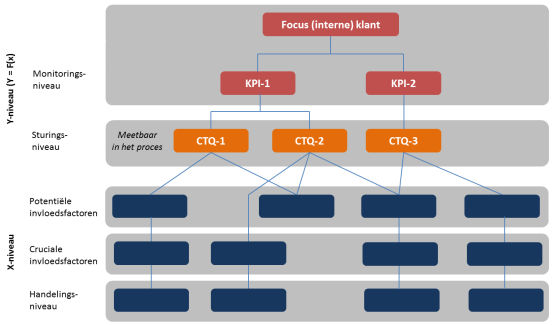

CTQ is de afkorting van Critical to Quality (letterlijk: 'cruciaal voor de kwaliteit'). De CTQ-flowdown staat voor de vertaling van de wensen en behoeften van de klant naar de procesprestatie-indicatoren. De klant van een externe maar ook een interne klant zijn. De wensen/behoeften van de klant worden vaak de KPI's genoemd (van het Engelse Key Performance Indicators) en de CTQ's zijn de procesprestatie-indicatoren.

De CTQ-flowdown is een grafische weergave van de relatie van de KPI's van de strategische doelen naar de meetbare variabelen van het proces. Boven in de figuur staat het probleem of de uitdaging van de opdrachtgever op strategisch niveau. Onder in de figuur staan de meetbare variabelen in het proces. De letters CTQ staan geschreven bij de die meetbare variabelen waar het project zich op zal gaan richten.

De prestaties van een proces, de prestatie-indicator y, wordt gezien als functie f van een eindig aantal cruciale invloedsfactoren (cruciale x'en genoemd) puls een effect (e) van alle overige invloedsfactoren (de triviale x'en): y = f(x1, ...., xn) + e. Het is de zaak van de verbeteraar om helder te krijgen wat de cruciale en wat de triviale x'en zijn die de waarde van de y beïnvloeden, en ook zo veel mogelijk te ontdekken hoe de functie f in elkaar steekt. De functie f beschrijft hoe een verandering in x leidt tot een verandering in y.

De prestatie-indicator van het proces wordt gezien als y en f is de functie die de samenhang tussen y en x beschrijft. In de functie vertegenwoordigt e alle overige invloedsfactoren. Een CTQ is de y in dit model. Het gaat dus nooit om oorzaken of invloedsfactoren x. ... De CTQ's zijn de prestaties van een proces dat de opdrachtgever verbeterd wil zien en dat hem helpt zijn strategische doel te verwezenlijken. Tussen de KPI bovenin en de CTQ onderin zijn verschillende niveaus te onderkennen, maar de opbouw is logisch van boven naar beneden en van beneden naar boven. In de onderste lagen van de CTQ-flowdown is vaak sprake van rekenkundige relaties die moeten kloppen.

De CTQ-flowdown levert de variabelen op (de CTQ's) waar het verbeterproject zich op richt of waarop het proces beoordeeld wordt tijdens de sturing.

Wanneer

De CTQ-flowdown wordt gebruikt in het begin van een verbetertraject (Define van het DMAIC-stappenplan) of bij de opzet van de inrichting van de sturingsstructuur. Het dient meerdere doelen, maar het belangrijkste is dat het uiteindelijk de opdrachtgever helpt om van het probleem - dat in het begin vaak nog vaag is - te komen tot meetbare variabelen van het proces. Het gaat dus altijd om de verbetering of sturing van een intern proces waar gegevens van zijn of verzameld kunnen worden.

(...)

De CTQ-flowdown is voor het project vaak een terugkerend onderdeel van de communicatie: welke probleem moest er ook al weer worden opgelost en waarom.

Wie

De CTQ-flowdown is geschikt voor opdrachtgevers en projectleiders die zelf hun problemen willen uitschrijven en willen vaststellen op welke CTQ's dit probleem betrekking heeft. Operationeel verantwoordelijken kunnen de CTQ-flowdown gebruiken om de CTQ's vast te stellen waarop zij willen presteren en bijsturen.

Bron: Het groot verbeterboek - meer dan 120 tools en concepten voor procesverbeteraars en verandermanagers, Neil Webers, Lucas van Engelen & Thom Luijben

Laatst aangepast op maandag, 23 oktober 2017 18:53

KPI-breakdown volgens Webers, Van Engelen & Luijben

Gepubliceerd in

Lean Six Sigma

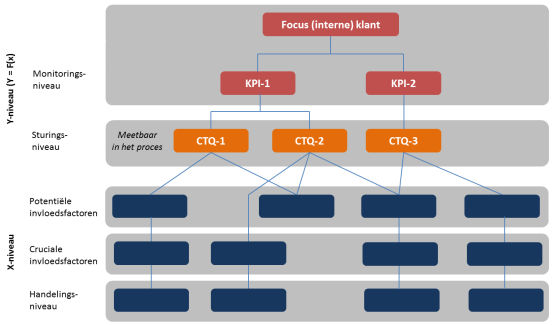

In Het groot verbeterboek - meer dan 120 tools en concepten voor procesverbeteraars en verandermanagers beschrijven Neil Webers, Lucas van Engelen & Thom Luijben hoe ervoor zorgt dat op de werkvloer datgene wordt gedaan en gevolgd waardoor je goede prestaties levert voor de klant. Via een zgn. KPI-breakdown operationaliseer je prestatie-indicatoren die doorslaggevend zijn voor het blij(er) maken van interne of externe klanten naar het niveau van handelen van medewerkers:

Definitie

De KPI-breakdown brengt de onderlinge relatie en beïnvloeding in kaart van de kernprestatie-indicatoren (KPI's), de stuurindicatoren (SI's) en de handelingsindicatoren (HI's). Het maakt hierbij inzichtelijk welke specifieke invloed de handelingen per medewerker (handelingsniveau) en de sturing van het management (sturingsniveau) hebben op de uiteindelijke prestaties (monitoringsnvieau).

(...)

Specifieke organisatiedoelen (KPI's) worden vertaald naar onderliggende stuur- en handelingsindicatoren. De organisatie doelstellingen worden van algemeen naar specifiek vertaald, zodat ze uiteindelijk beschrijven welke handelingen het resultaat veroorzaken. Hiermee wordt de directe link tussen de benodigde handelingen op de werkvloer en het uiteindelijk gewenste resultaat inzichtelijk gemaakt.

(...)

Met behulp van de KPI-breakdown definieer je de handelingen die het uiteindelijke resultaat beïnvloeden. Hiermee kun je de directe aansturing, verantwoording en controle van deze handelingen regelen, zodat je als afdeling of organisatie meer grip krijgt op het behalen van de gestelde doelen.

Aanpak

Doorloop de onderstaande stappen als groep:

Stap-1

Begin met het vaststellen voor welke KPI's er een breakdown wordt gemaakt.

Stap-2

Definieer welke prestaties onder de KPI vallen; dat willen zeggen: welke prestaties het niveau van de KPI bepalen.

Stap-3

Definieer welke stuurindicatoren onder de prestatie-indicatoren liggen (y = CTQ)

Stap-4

Stel vast welke handelingsindicatoren onder de stuurindicatoren liggen.

Stap-5

Plaats deze niveaus in een boomstructuur en geef hierbij de onderlinge relaties weer.

Stap-6

Breng het benodigde werkproces rondom de gestelde stuurindicatoren en handelingsindicatoren in kaart (waar, hoe, wie, wat?) inclusief benodigde normen en meetinstrumenten.

Stap-7

Bepaal de specifieke invloed van de stuur- en handelingsindicatoren en daarmee ook de prioriteit die eraan wordt gegeven.

Stap-8

Zorg voor opvolging en borging van de geformuleerde stuur- en handelingsindicatoren door de bepaalde indicatoren van stap-7 in een sturings- en verantwoordingsstructuur te plaatsen. Een sturings- en verantwoordingsstructuur is een managementstructuur die gebruikt wordt om zowel de gewenste en noodzakelijke sturing als verantwoording te bewerkstelligen.

Stel bij stap-1 t/m 4 de volgende vragen:

- Wat beïnvloedt wat?

- Hoe komt dit onderdeel tot stand?

- Zijn er andere aspecten die hier invloed op uitoefenen?

- Welke werkelijke handelingen moet een medewerker hiervoor uitvoeren?

- Wat is de huidige situatie en wat zou de ideale situatie kunnen zijn?

Bron: Het groot verbeterboek - meer dan 120 tools en concepten voor procesverbeteraars en verandermanagers, Neil Webers, Lucas van Engelen & Thom Luijben

Laatst aangepast op maandag, 23 oktober 2017 18:53

Kanoanalyse volgens Bergman, Van der Laan, Nieuwenhuijse & Blijsie

Gepubliceerd in

Lean Six Sigma

Doel

- Bepalen van (on)bewuste klantbehoeften met de hoogste prioriteit

- Exploratief onderzoek ten behoeve van productontwikkeling en klanttevredenheid

- Indelen van typen klantbehoeften ten aanzien van een dienst of product

In het kort

Met een Kanoanalyse deel je (on)bewuste klantemoties of -behoeften in drie verschillende categorieën in. Deze drie categorieën zijn dissatisfiers, satisfiers en delighters.

Toelichting

Elke klant(groep) heeft bepaalde verwachtingen van (onderdelen) van een product of dienst. Van een deel van deze verwachtingen is hij zich bewust, van een groot deel ook niet. De klanttevredenheid neemt niet alleen lineair toe als we 'alles maar gaan verbeteren'. Kunnen we al deze (on)bewuste behoeften dan niet prioriteren? Jazeker:

Klantbehoeften kun je volgens het Kanomodel van onder andere Noriaki Kano (1984) in drie categorieën plaatsen:

-

Basisbehoeften of 'hygiënefactoren'. Voldoe je daar niet aan, dan verliest het product zijn waarde (dissatisfiers).

-

Hoe-meer-hoe-beter eigenschappen waarmee je je lineair kunt onderscheiden (satisfiers).

-

Onverwachte, positieve eigenschappen (delighters).

De dissatisfiers wil de klant als eerste opgelost of verbeterd zien. Sneller leveren neemt klantontevredenheid niet weg als je product niet voldoet aan (onuitgesproken) basisbehoeften.

Aanpak

- Breng met interviews, observaties, onderzoek, brainstormsessies et cetera, klantbehoeften in kaart ten aanzien van een specifieke dienst of product.

- Hanteer bij het bepalen van dissatisfiers, satisfiers en delighters, de volgende 2 typen vragen (positief & negatief):

- Wat voel je, als het product/de dienst 'functionaliteit A' WEL heeft?

- Wat voel je, als het product/de dienst 'functionaliteit A' NIET heeft?

- Analyseer de antwoorden tot een overzicht

- Prioriteer op basis van de antwoorden (type behoefte, mate van belangrijkheid volgens de externe en ook interne klant)

- Zorg eerst dat belangrijke, beïnvloedbare (dis)satisfiers van je product in orde zijn, voor je je focus gaat verleggen naar mogelijke nieuwe, onverwachte eigenschappen.

Bron: Lean Six Sigma - Samenzinnig verbeteren - De complete toolbox om aantoonbaar te verbeteren, Marcus Bergman, Tom van der Laan, Sanne Nieuwenhuijse, Jeroen Blijsie

Laatst aangepast op zaterdag, 02 februari 2019 16:28

Customer Effort Score (CES)

Gepubliceerd in

Lean Six Sigma

Drie belangrijke indicatoren voor het meten van (aspecten van) klanttevredenheid zijn de Customer Satisfaction Score (CSAT), de Net Promotor Score (NPS) en de Customer Effort Score (CES).

De Net Promotor Score (NPS) is de maatstaf voor de mate waarin klanten een product of dienst aanbevelen op de schaal van 0 tot en met 10. De NPS wordt berekend door het verschil te berekenen tussen de scores van alle promotoren (score 9 of 10) en scores van alle criticasters (score 0 t/m 6).

De Customer Satisfaction Score (CSAT) is een maatstaf die op een schaal van 1 tot 10 aangeeft hoe tevreden klanten met producten of (bepaalde aspecten van) diensten zijn.

De Customer Effort Score (CES) is een maatstaf die aangeeft hoeveel moeite het klanten kost om het proces te doorlopen op een schaal van 1 tot 5. Anders gezegd: De CES meet de moeite die het iemand kost om een vraag opgelost te krijgen. Wanneer het om service gaat, beoordeelt een klant u vooral op het aspect "snel en eenvoudig oplossen van een proleem of vraag".

De letterlijke vraag die bij de CES score gesteld wordt is: 'Hoeveel moeite heeft u moeten doen om (bijvoorbeeld) uw bestelling te plaatsen?' De schaal die bij CES wordt gebruikt is:

1 - Zeer weinig moeite

2 - Weinig moeite

3 - Verwachtte moeite

4 - Veel moeite

5 - Zeer veel moeite

Concreet vraag je aan een klant:

“Hoeveel moeite heeft het u persoonlijk gekost om …?”

- Klant te worden?

- Uw adresgegevens te wijzigen?

- Informatie te vinden (over bijvoorbeeld openingstijden, vestigingen, voorwaarden, etc.)?

- Uw lidmaatschap op te zeggen?

- Product X of dienst Y aan te schaffen?

- Een klacht in te dienen?

- Etc.

De resultaten kunnen worden getoond door de gemiddelde resultaten in een CES-meter weer te geven. De CES biedt bruikbaar aanknopingspunten voor het verbeteren van klantprocessen door obstakels te verwijderen en drempels te verlagen en zo klanten in staat te stellen om hun problemen sneller en eenvoudiger op te lossen.

De CES is puur transactioneel en kan alleen worden gebruikt bij klanten die net een proces hebben doorlopen.

Bron:

Laatst aangepast op zaterdag, 02 december 2017 08:44

Verspillng volgens John Toussaint & Roger A Gerard

Gepubliceerd in

Lean Six Sigma

In het boek On the Mend leggen John Toussaint & Roger A. Gerard uit wat binnen Lean wordt verstaan onder waarde:

Focus on value

(...)

The value test

The goal of every lean practioner is to find what is of value to the customer and deliver it reliably, while removing all extraneous acts and materials from the process. In the strictest definition, everything that is not of value is waste.

But how does one identify what is truly of value for the customer? (...) In manufaturing, lean practioners define value as something for which the customer is willing to pay. Looking at every aspect of production, they ask, would a customer pay for that? The customer would be willing to pay for the widget to be assembled and painted blue, for instance, but would not be willing to pay for a factory to overproduce widgets, truck them to a warehouse and store them until needed. Overproduction and storage are defined as waste.

Bron: On the Mend, Jonn Toussaint & Roger A. Gerard

Laatst aangepast op zaterdag, 02 december 2017 22:09

|

![]()

Lean Six Sigma

Lean Six Sigma