Doorlooptijdverkorting met Shrinivas Gondhalekar

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op donderdag, 21 december 2017 20:38

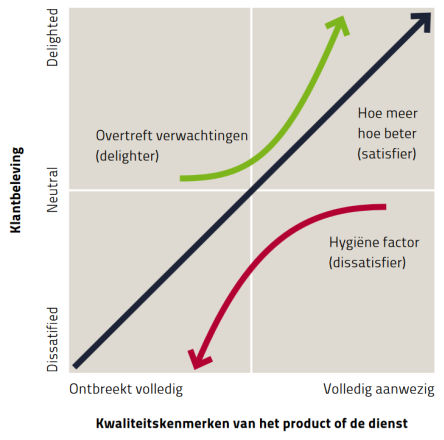

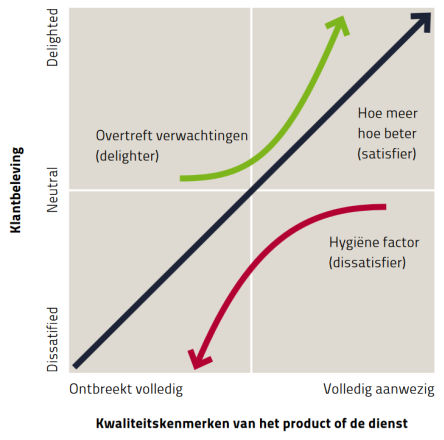

Kano-model volgens Hoek, Koopmans, Nieuwland & Trip

Gepubliceerd in

Lean Six Sigma

In het boek Kennismaken met Lean beschrijven Jan Wijnand Hoek, Mariël Koopmans, Marc Nieuwland, Albert Trip het Kano-model als één van de Lean-instrumenten:

Het Kano-model heeft als belangrijkste doel de klantenwens in kaart te brengen. Wil je als organisatie je klant binden aan je product of dienst, dan moet je weten wat je klant van je verwacht. Het Kano-model kan hierbij een hulpmiddel zijn. (...) Het Kano-model is een model waarmee klanttevredenheid in kaart gebracht wordt. Het uitgangspunt is wat een klant expliciet en impliciet verwacht en hoe hij zal reageren als verwachtingen niet worden waargemaakt.

Als je het Kano-model in een grafiek weergeeft, zet je op de horizontale as de mate waarin aan de klantenwens wordt voldaan: van 'voldoet helemaal niet' tot 'voldoet helemaal' aan de wens. Op de verticale as geef je de beleving van de klant weer: van 'zeer ontevreden' tot 'verrast'.

-

Basisfactoren: elementen die aanwezig moeten zijn, die vanzelf spreken. De klant zal die niet extra waarderen, hij verwacht ze gewoon. Wel zal hij verontwaardigd of boos zijn wanneer deze factoren niet aanwezig zijn of onder de maat zijn.

-

Prestatiefactoren: factoren waarmee je je als leverancier kunt onderscheiden. Hierdoor kan de klant juist voor jou kiezen en niet voor de concurrent.

-

Wow-factoren: factoren waarmee je klant kunt verrassen. Vooraf had hij niet kunnen bedenken dat hij dit graag wilde of zou krijgen, maar als het er is, wordt hij extra tevreden. Wow-factoren zijn ook de dingen waarover klanten mond-tot-mondreclame maken.

Manieren om klantenwensen te inventariseren zijn enqêutes, klantpanels, enzovoorts. Kies bij voorkeur een methode die binnen je organisatie al gebruikt wordt. Het is vooral belangrijk om goed in kaart te brengen wat de basisfactoren zijn, ook al omdat die niet altijd expliciet worden genoemd, juist omdat ze zo vanzelfsprekend zijn. Daarna kun je overgaan op de prestatiefactoren. De wow-factoren zijn misschien het leukst om over na te denken,maar bedenk dat het verspilde moeite is om een wow-factor in te zetten als de basisfactoren niet goed zijn.

Bron: Kennismaken met Lean, Jan Wijnand Hoek, Mariël Koopmans, Marc Nieuwland, Albert Trip

Laatst aangepast op maandag, 23 oktober 2017 18:57

Robuste processen volgens Mariël Koopmans

Gepubliceerd in

Lean Six Sigma

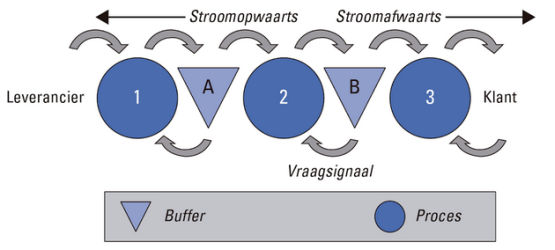

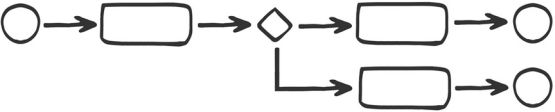

Volgens Mariële Koopmans zijn controle-momenten binnen een proces in de meeste gevallen bedoeld om te controleren of voorafgaande stappen niet goed zijn gegaan. Koopmans stelt in haar blog Vertrouw het proces! dat wanneer er iets niet goed gaat in het proces dit niet mag leiden tot een 'hebbes-reactie'. Volgens haar is binnen Lean altijd maar één schuldige: het proces!

"[In het proces] zijn blijkbaar nog omstandigheden die maken dat dingen niet goed gaan.

Controle-momenten in een proces moeten voor degene die in dat proces werken een hebbes-reactie geven, hebbes voor een leermoment. Waarom wordt die controle uitgevoerd en hoe we kunnen we ervoor zorgen dat we het proces dusdanig verbeteren dat die controle niet meer nodig is.

Op de enkele wettelijke verplichting na, controleren we in processen, omdat we weten dat in voorgaande stappen dingen misgaan. In plaats van te zorgen dat mensen hun werk goed kunnen doen, zorgen voor juiste middelen, informatie en tijd zodat zij hun werk goed uit kunnen voeren, creëren we extra controle momenten in het proces.

(...)

Een robuust proces zorgt dat medewerkers erop kunnen vertrouwen dat zij hun werk goed kunnen doen.

Dit betekent dat je weet

- wat een voorgaande processtap moet aanleveren aan jou; aan welke kwaliteitseisen moet de input voldoen

- hoe je je werk goed doet; je beschikt over de juiste materialen, informatie, tijd

- wat de outputeisen zijn, zodat je weet dat je je werk goed kan doorgeven aan de volgende schakel in het proces.

Op deze manier kun je op een eerlijke manier praten over wat goed gaat of niet. Hetgeen niet goed gaat kun je ombuigen naar iets positiefs, namelijk hoe kunnen we zorgen dat je bijvoorbeeld wel de juiste informatie hebt. Hierbij is het belangrijk dat in kleine stappen verbeterd gaat worden, zodat de beweging zichtbaar wordt. Zo creëer je omstandigheden waarin medewerkers leren in een positieve sfeer en plezier krijgen in problemen oplossen.

Bron: Vertrouw het proces!, Mariël Koopman

Laatst aangepast op zondag, 17 juni 2018 07:30

Kanban volgens Jan Heunks

Gepubliceerd in

Lean Six Sigma

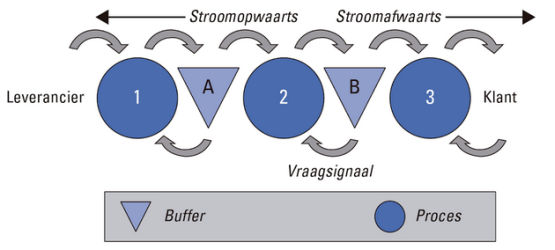

In het boek Lean IT beschrijft Jan Heunks de omgekeerde bestuurlijke piramide van Bell & Orzen (zie Lean IT - Enabling and Sustaining Your Lean Transformation):

Sommige organisaties besturen te vaak op een hiërarchische, topdown-manier met de leiding aan de top van de hiërarchie die alleen opdrachten naar beneden geeft. Lean IT keert dit om. ... Bovenaan staan de klanten en zakenpartners, omdat zij waarde definiëren en vraaggestuurde signalen creëren die de trigger zijn voor uit te voeren werkzaamheden. Een trigger kan worden beschouwd als de gebeurtenis of de aanleiding ... die de aanzet vormt om een proces in gang te zetten. Vervolgens komen de medewerkers die het meest frequent communiceren met klanten, leveranciers en partners.

(...)

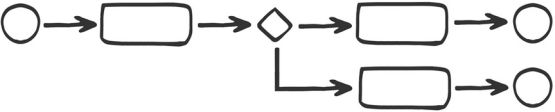

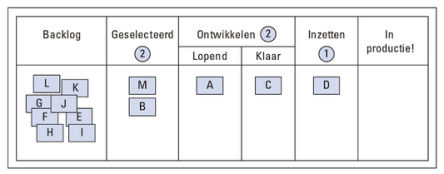

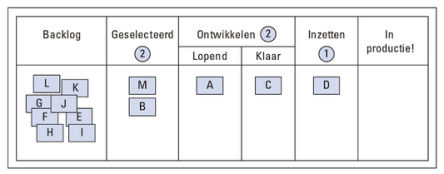

Bovenstaande figuur geeft een voorbeeld van een Kanban-bord die opgesteld kan worden met behulp van de volgende 'stappen':

-

Visualiseren van de workflow.

-

Opsplitsen van het werk in delen, vermeld op kaartjes.

-

Gebruik van kolommen (op een bord) en aangeven waar een werk-item zich bevindt in de workflow.

-

Limiteren van het onderhanden werk (work in progress, WIP), per kolom.

-

Meten van de doorlooptijd (gemiddelde tijd ter completering) en optimaliseren van het proces.

Bron: Lean IT, Jan Heunks

Laatst aangepast op maandag, 05 oktober 2020 17:44

Lean volgens Otie Hauser & Ingrid Smolders

Gepubliceerd in

Lean Six Sigma

In het boek LEAN tenminste houdbaar tot - hoe creeer je duurzame waarde? beschrijven Otie Hauser & Ingrid Smolders het ontstaan van Toyota:

De wortels van de Leanfilosofie

Er was eens.... een Japans jongetje, Sakichi Toyoda. Elke dag ziet hij zijn moeder worstelen met haar werkzaamheden aan het weefgetouw. Als de lijnen van het touw breken, ontdekt ze dat te laat om nog in te kunnen grijpen. Dit kost veel reparatietijd, extra werk en een hoop ergernis. Daarom ontwikkelt Sakichi een simpele oplossing: hij plaatst een kraaltje aan de kritische lijnen. Als zo'n lijn breekt, dan valt het kraaltje in de gong die hij onder de lijnen heeft gezet en klinkt er een waarschuwing. Met dit simpele idee werd 'Jidoka' geboren, een van origine Chinese term die betekent dat een medewerker een signaal krijgt of kan afgeven als er iets in de productie verkeerd gaat. Vervolgens kan het werk worden stilgelegd tot het probleem is opgelost: automation with a human touch. Zo wil Sakichi het werk aan het weefgetouw voor zijn moeder en de andere vrouwen verlichten.

Sakichi's zoon Kiichiro zet het werk van zijn vader voort. Ondanks Jidokais hij nog niet tevreden over het weefgetouw. Daarom reist hij naar Amerika waar hij de werking van weefgetouwen gaat bestuderen. In 1924 bouwen vader en zoon samen een automatisch weefgetouw dat bediend kan worden door slechts één medewerker; een enorme verbetering van de productiviteit. Twee jaar later in 1926, richten Sakichi en Kiichiro samen 'Toyoda Automatic Loom Works' op.

Tijdens zijn reis naar de USA komt Kiichiro in aanraking met de Amerikaanse industriële revolutie én met auto's waarin hij een mooi vervoermiddel ziet voor de Japanse burgers. Bovendien raakt hij geïnspireerd door het boek 'Self Help' van Samuel Smiles, gebaseerd op case studies die aantonen dat de kwaliteit van het leven van werknemers toeneemt naarmate ze efficiënter en effectiever lerenwerken. Daarmee leveren ze betere producten af en dat komt ten goede aan de mensen die deze producten gebruiken. Uitgangspunt hierbij is dat werknemers moeten vertrouwen op hun eigen kunnen en handelen en dat medewerkers met respect behandeld moeten worden. Toyoda besluit om deze menselijke principes ook toe te passen op zijn eigen uitvindingen. Hij is ervan overtuigd dat mensen het als een enorme verbetering ervaren als ze zich kunnen verplaatsen. Hij verkoopt de patentrechten op het automatische weefgetouw voor 100.000 Pond en start met dat geld in 1937 een autofabriek, het huidige Toyota. Deze fabriek functioneert nog altijd volgens de inzichten die Toyoda heeft opgedaan tijdens zijn reis en volgens hetzelfde gedachtengoed als waarmee zijn vader is gestart met het ontwikkelen van het weefgetouw: werken aan verbetering voor de mens.

Bron: LEAN tenminste houdbaar tot - hoe creeer je duurzame waarde?, Otie Hauser & Ingrid Smolders

Laatst aangepast op dinsdag, 20 februari 2018 07:20

Prestatiemanagement volgens André de Waal

Gepubliceerd in

Lean Six Sigma

Volgens André de Waal

beschrijft in zijn Lexicon Prestatiemanagement het begrip kritische succesfactor:

Prestatiemanagement is het proces waarin sturing van de organisatie plaatsvindt door het systematisch vaststellen van missie, strategie en doelstellingen van de organisatie, deze vervolgens te vertalen naar alle organisatieniveaus en meetbaar te maken door rapportage van kritische succesfactoren en prestatie-indicatoren om uiteindelijk actie te kunnen ondernemen voor bijsturing van de organisatie.

(...)

Deelprocessen van prestatiemanagement zijn:

- Strategie-ontwikkeling: het formuleren van duidelijke strategische doelstellingen en actieplannen, die leiden tot een meetbare prestatieverbetering.

- Budgettering/normstelling: creëren van een duidelijk operationeel actieplan om de waardestuwers te verbeteren, middelen toe te wijzen en financiële doelen te stellen voor het komende jaar.

- Prestatiemeting: het meten, verwerken en distribueren van data en informatie op een zodanige manier dat de overige deelprocessen efficiënt kunnen verlopen.

- Prestatiebeoordeling: periodiek beoordelen van de daadwerkelijk geleverde prestaties ten opzichte van gestelde normen en prognoses, zodat tijdige en preventieve en correctieve actie kan worden ondernomen om de organisatie weer op het goede spoor te krijgen.

- Prestatiebeloning: het koppelen van strategische en operationele acties voor de verbetering van waardestuwers aan beloningsstructuren.

Bron: Lexicon Prestatiemanagement, André de Waal

Laatst aangepast op donderdag, 11 januari 2018 19:39

Processen volgens W. Edwards Deming

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op zaterdag, 16 juni 2018 08:27

Prestatie-indicatoren volgens André de Waal

Gepubliceerd in

Lean Six Sigma

In het boek Lexicon Prestatiemanagement beschrijft André de Waal het belang van prestatie-indicatoren binnen een prestatiemanagementsysteem:

Een goede definitie voor een prestatie-indicator voldoet aan de volgende voorwaarden:

-

De definitie van de prestatie-indicator is volledig, eenduidig en begrijpelijk.

-

De definitie van het meetprotocol geeft duidelijk aan over welke periode de prestatie-indicator gemeten wordt (de meetfrequentie).

-

Er wordt gedefinieerd of de norm en het resultaat van de prestatie-indicator in een percentage of in een absoluut getal moet worden uitgedrukt.

-

Soms wordt een prestatie-indicator uitgesplitst over meerdere meetcategorieën (bijv. per product of per klantgroep). In de definitie is dit duidelijk aangegeven.

Prestatie-indicatoren zijn de maatstaven die prestatiemanagement mogelijk maken, en zijn als het ware de dragers van het prestatiemanagementsysteem. Dit betekent dat prestatie-indicatoren zorgvuldig gedefinieerd moeten worden, zodat geen verwarringen en misverstanden kunnen ontstaan tijdens het gebruik van het prestatiemanagementsysteem.

Een definitiedocument is een document waarin de definities van prestatie-indicatoren en aanverwante zaken nauwkeurig wordt beschreven. De onderdelen van een definitiedocument zijn:

-

Algemene informatie: beschrijving van op welke wijze de prestatie-indicator samenhangt met de kritische succesfactor.

-

Normering: beschrijving norm voor de prestatie-indicator en hoe deze wordt bepaald.

-

Opleverprocedure (of: meetprotocol): beschrijving van de activiteiten die ondernomen moeten worden om de gegevens voor de prestatie-indicator op te leveren op het afgesproken moment.

-

Betekenis van de prestatie-indicator: doel van de beschrijving is aan te geven waarom de prestatie-indicator belangrijk is (zingeving, koppeling met hogere doelstellingen).

-

Grafiekdocument: spreadsheet met de grafiek zoals deze er in de managementrapportage zal gaan uitzien.

(...)

Een norm is het prestatieniveau dat nagestreefd wordt voor een prestatie-indicator. Een norm is een vooraf bepaald, tastbare en meetbare waarde waartegen de gerealiseerde waarde wordt afgezet om te beoordelen of er goed wordt gepresteerd.

Een goede norm voor een prestatie-indicator voldoet aan de volgende voorwaarden:

-

De norm is uitdagend maar realistisch: een manager moet weten dat de norm haalbaar is.

-

De norm bevat een bepaalde spreiding waarbinnen het resultaat moet vallen. Pas wanneer het resultaat buiten de spreiding valt (positief of negatief volgt correctieve actie).

-

De norm wordt samen met de manager die verantwoordelijk is voor de prestatie-indicator in kwestie bepaald, zodat het draagvlak voor en de acceptatie van de norm vergroot wordt.

Elke prestatie-indicator heeft een norm waartegen de gerealiseerde prestatie wordt afgezet. De norm voor de prestatie-indicator kan dynamisch naar boven of beneden worden bijgesteld als de behaalde resultaten van bijvoorbeeld concurrenten of ontwikkelingen in de omgeving hiertoe aanleiding geven.

[Volgens De Waal zijn er verschillende vormen van prestatie-indicatoren:]

-

Outcome-indicator: maatstaf die aangeeft in hoeverre zich effecten (impact) en neveneffecten van werkzaamheden van met name overheidsorganisaties in de samenleving voordoen.

-

Output-indicator: maatstaf die aangeeft aan wat een organisatie direct presteert of voortbrengt (output).

(...)

Een prestatie-indicator is een maatstaf voor het meten van een kritische succesfactor, die informatie geeft over de kritische succesfactor op basis van (geaggregeerde) gegevens. Een prestatie-indicator wordt uitgedrukt in een getal. Bij elke prestatie-indicator hoort een norm.

Een goede prestatie-indicator voldoet aan de volgende voorwaarden:

-

De prestatie-indicator meet een element uit de organisatiestrategie of één van de cruciale bedrijfsactiviteiten van de organisatie.

-

De prestatie-indicator is begrijpelijk en dus kort, simpel en compleet, zodanig dat de prestatie-indicator maar voor één interpretatie vatbaar is.

-

De prestatie-indicator is in de praktijk meetbaar. Er zijn binnen het bedrijf procedures, middelen en de noodzakelijke informatiesystemen aanwezig om hiervoor te zorgen..

-

De prestatie-indicator wordt bij voorkeur uitgedrukt in een percentage.

-

De prestatie-indicator bevat de tijdseenheid waarover de indicator gemeten en gerapporteerd moet worden.

-

Het detailniveau van de prestatie-indicator is afgestemd op het organisatie-niveau dat verantwoordelijk is voor de indicator.

-

De prestatie-indicator heeft één verantwoordelijke manager.

Ahaus en Diepman (1998) onderscheiden de volgende soorten prestatie-indicatoren:

-

Resultaatprestatie-indicator: meet de resultaten van de organisatie. Voorbeeld: gefabriceerde producten.

-

Procesprestatie-indicator: meet de processen van de organisatie. Bijvoorbeeld: doorlooptijd.

-

Enkelvoudige prestatie-indicator: deze wordt direct gemeten en gerapporteerd en kan direct beïnvloed worden door de manager. Voorbeeld: klachten.

-

Samengestelde prestatie-indicator of combinatie-indicator: deze kan niet gemeten worden maar moet berekend worden en kan niet direct beïnvloed worden door d emanager. Alleen de componenten uit de berekening kunnen direct beïnvloed worden. Voorbeeld: loonquote, het quotiënt van de totale loonkosten en de toegevoegde waarde.

-

Objectieve prestatie-indicator: meet aantoonbare gebeurtenissen en feiten is daarom 'hard'. Voorbeeld verkopen.

-

Subjectieve prestatie-indicator: meet een mening of een beleving en is daarom 'zacht'. Voorbeeld: klanttevredenheid.

-

Directe prestatie-indicator: meet direct het presteren van de manager. Voorbeeld personeelswaardering voor manager.

-

Indirecte prestatie-indicator: meet indirect het presteren van de manager. Voorbeeld: ziekteverzuim, een abnormaal hoog getal kan aangeven dat medewerkers niet tevreden zijn met hun manager.

Prestatie-indicatoren zijn de maatstaven die het meten van prestaties en dus ook prestatiemanagement mogelijk maken.

Bron: Lexicon Prestatiemanagement, André de Waal

Laatst aangepast op donderdag, 11 januari 2018 19:41

Procesvariabiliteit volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

In het boek Operational Excellence beschrijft Marcel van Assen de relatie tussen de capaciteit (bezettingsgraad) en de variabiliteit van een proces.

Stel, de capaciteit van de loketbediende is groter dan het aanbod aan nieuwe klanten aan het loket (er is dus niet structureel te weinig capaciteit van loketbediening). Anders gezegd, de gemiddelde procestijd van de loketmedewerker is korter dan de gemiddelde tijd tussen de aankomsten van twee klanten. In

dit geval is de bezettingsgraad van de loketmedewerker minder dan 100%. Er kunnen nu verschillende soorten variabiliteit optreden:

1. De aankomst van klanten is onregelmatig. Er komen bijvoorbeeld drie klanten kort na elkaar (er staan er dan even twee in de rij) en dan komt er een tijd lang geen enkele klant.

2. De afhandelingstijd (bewerkingstijd) van klanten aan het loket is onregelmatig. Ook dit levert een wachtrij op.

Gemiddeld is de capaciteit van de loketmedewerker wel groter dan de benodigde capaciteit voor het helpen van de klanten, maar door de variatie in tussenaankomsttijden en procestijden ontstaan er toch wachttijden. Hoe meer variabiliteit in een voortbrengingssysteem, des te langer de doorlooptijden.

Bron: Operational Excellence - van industrie tot dienstverlening, Marcel F. van Assen

Laatst aangepast op zaterdag, 16 juni 2018 08:29

Lean volgens Bart Steenbergen

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op dinsdag, 20 februari 2018 07:20

|

Lean Six Sigma

Lean Six Sigma