5S volgens Roy Dekker

Gepubliceerd in

Lean Six Sigma

In zijn Prezi-presentatie beschrijft Roy Dekker het Lean-instrument van 5S als volgt:

-

Sorteren (Seiri): onderscheid maken tussen wat noodzakelijk is en dat wat overbodig is; het onnodige moet verdwijnen.

-

Schikken (Seiton): de gereedschappen krijgen een vaste plek; de werkplek wordt zodanig ingericht dat iedereen alles snel en gemakkelijk kan vinden.

-

Schoonmaken (Seiso): het reinigen van bedrijfsruimten, materiaal en gereedschappen; het voorkomen van verontreiniging door het elimineren van oorzaken van storingen en incidenten; het vastleggen van afspraken, methodes, standaarden en verantwoordelijkheden.

-

Standaardiseren (Seiketsu): zorgen voor continuiteit van de 1e drie stappen door het vastleggen van methodes en standaarden, bepalen van verantwoordelijkheden en het opstellen van regels en normen.

-

Systematiseren (Shitsuke): het borgen van de eerste vier stappen; zorgen voor het vasthouden van het gewenste gedrag door het uitvoeren van metingen, bijhouden van controlelijsten en het uitvoeren van audits.

Bron: 5S, (Prezi-presentatie, 22-05-2015) Roy Dekker

Laatst aangepast op dinsdag, 04 januari 2022 11:30

Standaard Operating Procedures (SOP) volgens Paul P.M. Willockx

Gepubliceerd in

Lean Six Sigma

Standaard Operating Procedure (SOP)

Binnen Lean en Six Sigma wordt gestreefd naar Zero Defects, nul fouten. Iedere fout betekent namelijk een probleem voor de interne of externe klant, en minimaal een onderbreking van de flow.

Op de weg naar perfectie zult u continu processen analyseren en verbeteren. Maar het is onmogelijk te verbeteren als het werkproces niet stabiel en gestandaardiseerd is. Als iedereen op een andere manier werkt, kom je nooit toe aan verbeteren.

Verbeteren resulteert vaak in een andere manier van werken. En deze nieuwe manier van werken moet in een Standaard Operating Procedure (SOP, ook wel een standaardwerkvel genoemd) nauwkeurig worden uitgedacht, getest op papier gezet en nageleefd. Een SOP maakt het werk overdraagbaar en zorgt voor het reduceren van procesvariatie bij routinematige of complexe processen. Wordt later tóch een fout waargenomen, dan is de eerste vraag binnen ieder projectteam of de standaarden wel zijn gevolgd en of de standaarden wel deugen. Elke afwijking van de standaard kan een oorzaak zijn voor fouten.

De strategie van continu verbeteren is om de heersende standaarden en normen steeds in twijfel te trekken. Ieder standaard kan vervangen worden door een betere. Een SOP moet een levend document zijn. Als iemand een betere manier bedenkt, kan dit de nieuwe standaard worden. Vooral bij het trainen van nieuwe medewerkers dient u alert te zijn. Een nieuwe medewerker is nog niet vergiftigd met veel routine. De eerste vragen die gesteld worden en de eerste fouten die gemaakt worden na het uitleggen van de SOP geven waardevolle informatie om de SOP verder te verbeteren.

Naleving SOP

Doorslaggevend is de naleving van de nieuwe SOP, want anders is over enkele maanden alles weer bij het oude. Verval treedt heel snel op. Het management en de groepsleiders dienen de normen bindend te verklaren en de discipline op te brengen om de standaarden te handhaven. Dit betekent dat er zowel schouderklopjes worden uitgedeeld maar ook dat er direct corrigerend wordt opgetreden bij een eventuele verslapping.

(...)

Een goede SOP bevat:

- de cyclustijd / takt tijd

- activiteiten in de meest efficiënte werkvolgorde

- hoe de flow te bevorderen, kanban, hoeveelheid onderhanden werk

- bepaling of iedere handeling een waardetoevoeging of verspilling is

- benodigde gereedschappen, materialen en machines

- de interne leverancier en klant binnen de proces flow

- naast tekst veel plaatjes (maak het visueel)

Voordelen van de SOP:

- ideale combinatie van mensen, machines en materiaal

- het werk wordt foutvrij uitgevoerd

- procesvariatie is geminimaliseerd

- kost het minste tijd

- kost het minste energie

- geeft de minste verspillingen

- checklist voor auditors

- het werk is overdraagbaar

- on the job trainingsdoeleinden

- drastische verkorting van de inwerkperiode

- documentatie van kennis en ervaring op wereldklasse niveau (dus nóóit aan de concurrent geven)

- analyse bij geconstateerde fouten / ongevallen / incidenten

- documenteren van de 'best practice'

- zekerstellen van veiligheid, gezonderheid en milieu-aspecten

Bron: Lean Six-Sigma Orange Belt, Sturen naar World Class Performance - Paul Willockx

Laatst aangepast op woensdag, 29 augustus 2018 19:11

Gestandaardiseerd werk volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

In zijn boek Handboek Lean management noemt Marcel van Assen gestandaardiseerd werk één van de belangrijkste, maar minst begrepen en gewaardeerde Lean-principes. Hij schrijft hierover het volgende:

Gestandaardiseerd werk is een van de belangrijkste Lean-principes, maar tegelijkertijd ook het minst begrepen, en zeker het minst gewaardeerd en minst toegepaste onderdeel van Lean. Doordat gestandaardiseerd werk niet of onvolledig wordt doorgevoerd, zijn veel verbeteringen na verloop van tijd weer verdwenen, waardoor Lean-trajecten bekend staan als 'het plukken van laaghangend fruit'.

Essentie

Gestandaardiseerd werk is een documentatiegerichte, uniforme benadering van het menselijk handelen waarbij men de onderdelen van een taak in de meest efectieve en efficiënte volgorde zet zodat er geen verspilling ontstaat en er dus zo efficiënt mogelijk geproduceerd kan worden, gegeven de huidige productiemogelijkheden en condities.

(...)

Gestandaardiseerd werk is in een Lean-organisatie de enige geaccepteerde manier om een proces uit te voeren en legt de daarvoor noodzakelijke activteiten, taken en bewegingen vast. Desondanks is gestandaardiseerd werk niet iets statisch. Het is de huidige best practice waaraan men vasthoudt totdat er een betere practice wordt gevonden. Het vormt de standaard die als basis dient voor het verder verbeteren.

(...)

Standaardisatie en operationele stabiliteit

De gedachte achter gestandaardiseerd werk is dat men pas iets kan verbeteren als dat werk stabiel en gestandaardiseerd is. Het verbeteren van een instabiel productieproces is een verspilling van tijd en geld. De voordelen van gestandaardiseerd werk zijn:

- documentatie van het proces voor verschillende gebruikers;

- reductie van variantie;

- eenvoudig om nieuwe medewerkers te trainen;

- reductie van ongevallen (en belasting)

- mee discipline en eenheid (uniformiteit)

- leren, probleem-oplossen en auditen worden bevorderd;

- betrokkenheid medewerkers;

- verbeterde efficiëntie;

- verbeterde, consistente kwaliteit.

Deze voordelen ontstaan natuurlijk niet vanzelf. Het vereist dat het senior management, de operationeel leidinggevenden en de medewerkers (operators) anders gaan werken, aangezien ieders werk door gestandaardiseerd werk verandert. Lean-transformaties en gestandaardiseerd werken vereisen blijvende discipline. Organisaties die gestart waren met gestandaardiseerd werk vervallen te vaak weer in oude gewoontes en routines (werkmethoden) door een gebrek aan volhardendheid en zelfdiscipline.

Bron: Handboek Lean management - aanpak, concepten en modellen voor het succesvol toepassen van Lean, Marcel van Assen

Laatst aangepast op woensdag, 29 augustus 2018 19:13

1-punt-lessen volgens Paul Willockx

Gepubliceerd in

Lean Six Sigma

In zijn boek Lean Six-Sigma Orange Belt, Sturen naar World Class Performance beschrijft Paul Willockx het Lean-instrument van de éénpuntsles (EPL):

[Een 1-punt-les] is een techniek om specifieke vakkennis visueel te documenteren ... en over te dragen.

Wat is een 1-punt-les?

- er wordt kennis gedeeld met alle leden van één team

- het gaat over kennis of ervaring over een proces of machine

- het lost slechts één probleem op of verbetert de werkmethode

- het verhoogt de kennis van het hele team

- het wordt opgehangen op het prikbord of gepubliceerd op intranet

- het stimuleert het werken in teams en het leren van elkaar

Hoe stel je een 1-punt-les op?

- een teamlid maakt een voorstel op papier / het white board, liefst met foto's of tekeningen en weinig tekst

- maak in enkele woorden duidelijk wat het voordeel is

- het voorstel wordt aan de rest van het team gepresenteerd

- het team discussieert om de 1-punt-les nog verder te verbeteren

- de eindversie wordt definitief uitgewerkt en is een teamprestatie

- overleg met het management (of Champion)

- hang het op in de teamcorner

Het is van belang om te zien dat het hier om kleine stukjes kennis en ervaring gaat. Ingewikkelde zaken schrijft u op in een procedure of werkinstructie. Klein betekent niet dat het weinig waard is. Integendeel, kleine verbeteringen maken het proces beter en de werkomstandigheden prettiger. U bent eigenaar van uw proces, maak er dus wat van.

Bron: Lean Six-Sigma Orange Belt, Sturen naar World Class Performance - Paul Willockx

Laatst aangepast op zondag, 04 november 2018 08:25

4 fruitige niveaus van procesverbetering volgens Six Sigma

Gepubliceerd in

Lean Six Sigma

In het artikel Praktisch vlekkeloze processen met Six Sigma beschrijven Rob Wagenaar en Eric Drossaert de insteek van Six Sigma en dat er vier niveaus zijn waarop - vanuit een Six Sigma-perspectief - verbeteringen te realiseren zijn. Om duidelijk te maken wat Six Sigma is introduceren Wagenaar en ... de metafoor van een 'reis naar operational excellence', met een routekaart die je langs vijf steden voert om te komen tot structurele procesverbetering:

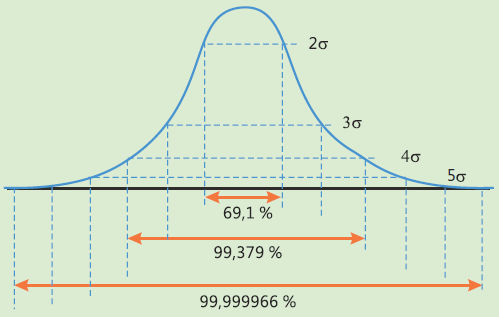

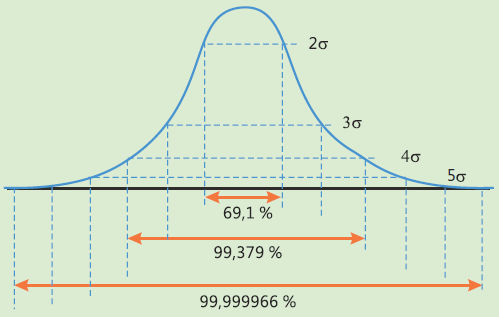

De achttiende letter uit het Griekse alfabet, Sigma (?), geldt binnen de statistiek als symbool voor standaarddeviatie. Stel, een bedrijf dat ballonnen produceert opereert op een 2?-niveau. Dat betekent dat van de 100.000 ballonnen er ruim 30.000 lek zijn. Hoe hoger het zogenoemde sigmaniveau van een bedrijf hoe kleiner het uitvalpercentage. Een Six Sigma Company (6?) werkt foutloos op een haar na. Van iedere miljoen ballonnen zijn er slechts drie of vier stuk.

(...)

Er bestaat geen sluitende definitie voor Six Sigma. Hooguit kun je zeggen dat Six Sigma een systematische ‘paraplumethode’ is voor procesmanagement, verbetermanagement en kwaliteitsmanagement ineen. Het richt zich op het elimineren van verspillingen in de dagelijkse werkprocessen. Deze processen hoeven zich niet te beperken tot de muren van een organisatie, maar kunnen reiken over de gehele supply-chain.

Het fijnmazige en gestructureerde proces van Six Sigma kan inzichtelijk worden gemaakt aan de hand van de metafoor van een reis naar operational excellence. Hiervoor is zelfs een echte routekaart ontwikkeld.

(...)

Na de projectselectie loopt de hoofdroute langs vijf hoofdsteden: Define, Measure, Analyze, Improve en Control. Deze hoofdroute heet dan ook DMAIC. Na de eerste meters wordt in Define de doelstelling en reikwijdte van het Six Sigma-programma vastgesteld. De doelstellingen worden vanuit het oogpunt van de klant geformuleerd. Hun wensen worden vertaald in concrete karakteristieken, die Critical To Quality (CTQ) worden genoemd. Daarbij wordt de lat hoog gelegd en wordt er naar echte doorbraken gezocht.

Na iedere stad langs de hoofdroute is een tollgate, waar de evaluatie van de voorgaande fase plaatsvindt.

In de tweede stad, Measure, wordt een meetplan opgesteld, om het huidige niveau van presteren vast te stellen. De klantkarakteristieken (CTQ’s) die in de vorige stad zijn verzameld, worden vertaald naar

proceskarakteristieken. Na de tollgate komen we aan in Analyze. In deze fase worden de verschillen tussen het huidige proces en het beoogde proces in kaart gebracht. In dit stadium worden veel instrumenten uit kwaliteitsprogramma’s toegepast. In Improve worden procesverbeteringen ontwikkeld door de defecten te elimineren. Dit is de meest creatieve fase met slimme en originele oplossingen als resultaat. Vervolgens verandert de snelweg in een kleinere bochtige weg op weg naar de volgende stad, Control. Hier staat de borging van de doorgevoerde oplossingen centraal.

(...)

De Sponsors, meestal het Management Team, zijn verantwoordelijk voor de beoordeling en evaluatie van de resultaten aan het einde van een projectfase. Zij bevolken de tollgates, zogezegd. Naast deze teamrollen zijn er ook proceseigenaren en functionele experts. Er is zelfs een Money Belt.

(...)

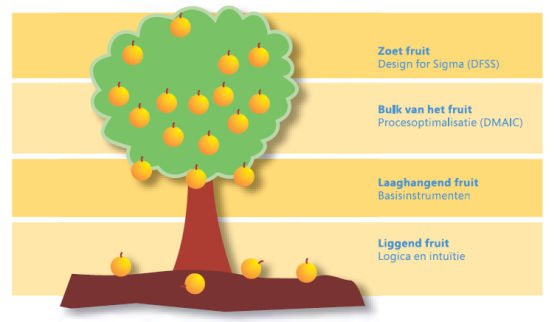

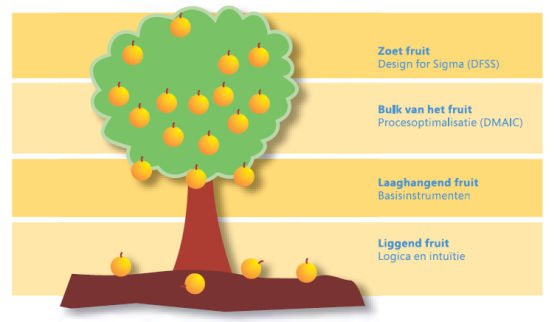

Fruit op vier niveaus

Grofweg kunnen we vier niveaus onderscheiden waarop verbeteringen vallen te behalen. Het zogenaamde liggende fruit raap je op met logica en intuïtie. Laaghangend fruit pluk je met behulp van basisinstrumenten. Voor het derde niveau, de bulk van het fruit, is de methodiek voor procesoptimalisatie – DMAIC – van Six Sigma het meest geschikt. Aan de hand van deze methodiek kan een bestaand proces dat niet voldoet aan de CTQ of in algemene zin onvoldoende presteert, worden verbeterd. Het vierde niveau, waar het zoete fruit zich bevindt, is meer gebaat bij DMADV, ook wel Design for Six Sigma (DFSS) genoemd.

DMADV, helpt bij de ontwikkeling van nog niet bestaande processen of bij het herontwerpen van bestaande processen die zelfs met de DMAICmethode niet het gewenste resultaat opleverden. De DMADV-methodiek is, nog meer dan bij procesoptimalisatie, georiënteerd op de behoefte van de klant. Bovendien verschillen de twee laatste fasen wezenlijk. In plaats van Improve en Control worden hier de stappen Design en Verify gezet. Bij Design wordt het proces op maat van de klant gedetailleerd opnieuw ontworpen en bij Verify wordt gecontroleerd of het nieuwe ontwerp presteert volgens de wensen van de klant.

Bron: Praktisch vlekkeloze processen met Six Sigma, Rob Wagenaar & Eric Drossaert

Laatst aangepast op vrijdag, 13 april 2018 06:40

Meten is weten: verbeteren volgens Lord Kelvin

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op donderdag, 04 januari 2018 05:53

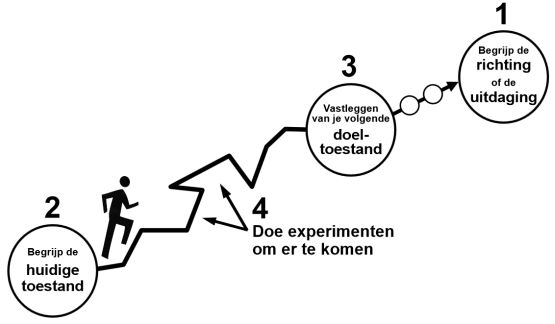

Verbeteren in vier stappen met de Verbeter Kata

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op vrijdag, 25 januari 2019 17:00

Lean transformation (boekentip)

Gepubliceerd in

Lean Six Sigma

Lean Transformation

How To Change Your Business Into A Lean Enterprise

Bruce A. Henderson

Bij: Bol.com

Laatst aangepast op zaterdag, 06 februari 2016 11:44

Continu verbeteren met Mike Rother (of the Toyota Kata mindset)

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op vrijdag, 25 januari 2019 17:00

Procesmanagement volgens Karen Martin

Gepubliceerd in

Lean Six Sigma

Volgens Karen Martin zijn er drie criteria voor goed procesmanagement:

(1) Processen zijn gedefinieerd en gedocumenteerd

(2) Elk proces heeft 2-5 relevante kritische prestatie indicatoren (kpi's)

- Visueel weergegeven kpi's

- Voortdurend gemeten kpi's

- Voortdurend verbeterde kpi's

(3) Eenhoofdig eigenaarschap

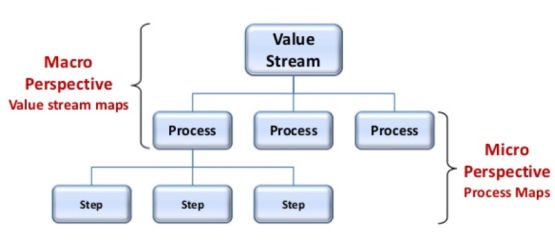

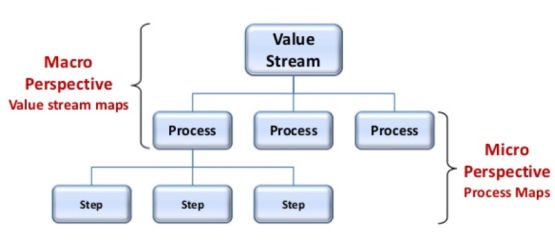

Karen Martin beschrijft de weg van value stream naar specifieke taken ('granulariteit van werk') door een value stream op te delen naar processen en vervolgens de processen op te knippen in processtappen.

Bij de rol van de proceseigenaar is het volgens Martin van belang dat deze op het niveau van manager zit of zelfs lager. Het mag in ieder geval om iemand die direct betrokken is bij het proces en dus géén 'derde partij' zoals een staffunctie of externe consultant.

De proceseigenaar is verantwoordelijk voor de algehele procesprestaties. Hij of zij volgt de prestaties en vergelijk deze met de gestelde doelen. De proceseigenaar neemt bij verslechterende prestaties correctieve acties en probeert met voortdurende verbeteringsacties de prestaties beter te maken.

De proceseigenaar heeft in zijn rol - de binnen de organisatie gedragen - autoriteit om organisatorische grenzen te overschrijden als het gaat om zijn of haar proces.

Bron: Process Management: Why So Few Companies Get It Right, Karen Martin

Laatst aangepast op zaterdag, 16 juni 2018 08:30

|

Lean Six Sigma

Lean Six Sigma