LSS: Makigami

Gepubliceerd in

Lean Six Sigma

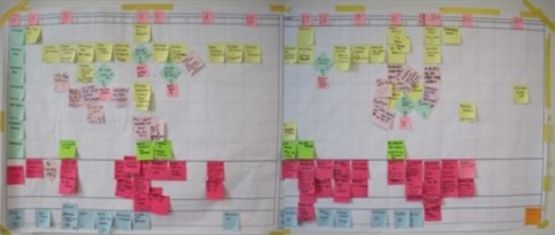

'Makigami' is het Japanse woord voor 'rol papier'. Het is een instrument om waardetoevoeging snel en helder in beeld te brengen. Een Makigami visualiseert niet alleen de processtappen, maar ook de gebruikte informatie, de benodigde tijd, de waardetoevoeging en de verspillingen. Door op deze manier het proces in kaart te brengen worden knelpunten snel zichtbaar.

Een Makigami is vooral goed bruikbaar in organisaties waar het 'product' of het proces niet direct zichtbaar is (lees: administratieve informatie-intensieve processen). Bij het maken van een Makigami worden minder symbolen gebruik dan bij de toepassing van Value Stream Mapping. Dit betekent dat deze techniek eenvoudiger is toe te passen dan het maken van een Value Stream Map (VSM).

Binnen de Makigami worden vier gebieden onderscheiden:

-

Werkstroom: korte beschrijving van de activiteiten binnen het proces, uitgevoerd door de verschillende functies.

-

Documenten en systemen die in het proces worden gebruikt.

-

Tijdsanalyse op de doorlooptijd, waardetoevoegingen en verspillingen in het proces.

-

Knelpunten in of tussen processtappen.

Het opstellen van een Makigami helpt om niet-waarde-toevoegende-activiteiten ('verspilling') goed zichtbaar te maken, waarbij ook snel inzicht ontstaat welke processtappen en overdrachtsmomenten het meest bepalend en/of spannend zijn voor doorlooptijd en/of fouten.

(1) Bepaal de scope van de processen

- benoem de processen

- bepaal wie de spelers (afdelingen/functies) in het proces zijn

(2) Bepaal de Current State Map (vastlegging van de processtappen)

- benoem de knelpunten in het proces

- benoem de documenten en systemen (verzamel de documenten en screenprints)

(3) Bepaal de toegevoegde waarde van een processtap

- relatie met de doelstellingen van de organisatie/de klantwaarde

(4) Bepaal de tijden per processtap

- totale doorlooptijd

- aantal overdrachtsmomenten, wachttijd, gemiddelde tijd per overdracht (binnen een functie en tussen functies)

(5) Analyseer de knelpunten

- binnen de processtappen

- op overdrachtsmomenten

(6) Ontwerp een Future State map (het verbeterde proces)

- focus op kwaliteitsverbetering en vermindering van doorlooptijd

- denk vanuit de klantwaarde en andere doelstellingen van de organisatie

(7) Bepaal de actieplannen

- op basis van een gap analyse tussen de current state en de future state processen

- definieer duidelijke meetmomenten en prestatie-indicatoren

8) Implementatie van de verbeteringen

Het maken van een Makigami kost - afhankelijk van de complexiteit van het proces en de kennis en ervaring van de deelnemers één tot drie dagen.

Bron: Het gebruik van Makigami in Lean Management, Carla van der Weerdt

Laatst aangepast op zondag, 04 oktober 2020 14:26

Lean en/of Six Sigma volgens ING

Gepubliceerd in

Lean Six Sigma

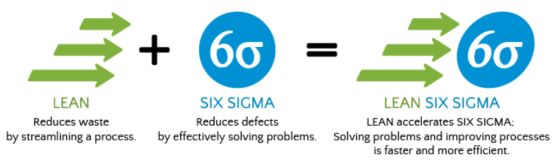

In het artikel Het beste van twee werelden - Oranje houdt van zwart: Lean Six Sigma bij ING op www.sigmaonline.nl gaat Christine Huyge in op het combineren van Lean en Six Sigma, gebaseerd op de ervaringen binnen ING. Hieronder een beknopte (veralgemeniseerde) samenvatting:

"Lean en Six Sigma zijn twee aparte en erg diverse methodes om in organisaties problemen op te lossen en processen te verbeteren. De fulltime verbeterspecialisten of ‘black belts’ die bij ING op verschillende niveaus actief zijn, evolueren naar een geïntegreerde aanpak, waarbij ze ?exibel uit het arsenaal van beide benaderingen putten."

Lean is een van oorsprong Japanse managementmethode die erop gericht is om in een organisatie verspilling te elimineren. Six Sigma is een van oorsprong Amerikaanse en op statistiek gebaseerde methode om organisatieprocessen drastisch en met een duidelijke deadline te verbeteren.

De basis van Six Sigma is het stappenplan DMAIC, wat staat voor ‘De?ne, Measure, Analyse, Improve, Control’. De vijf stappen bieden een gemeenschappelijke taal op die iedereen kan begrijpen, een leidraad om op alle niveaus van de organisatie – zelfs in je eigen leven – knelpunten op te lossen. Je kunt die structuur heel ingewikkeld en uitgebreid, maar ook heel simpel maken. En: het is perfect mogelijk om in de verbeterfase (improve), indien de behoefte zich voordoet, de Lean-technieken als verbeteroptie in te voegen.

De DMAIC-methode vraagt dat je een probleem eerst zorgvuldig afbakent en dat je alle hypotheses over mogelijke oorzaken tot op het bot onderzoekt voordat je met oplossingen op de proppen komt. Het op wetenschappelijke wijze doorgronden van een probleem staat dus centraal.

“Six Sigma dwingt je om je buikgevoel achterwege te laten. Feiten en cijfers staan voorop en aan het einde van een project moet je de werkelijke winst en voordelen becijferen. Dat is een belangrijke meerwaarde.”

Bij Six Sigma-opleidingen leer je vaak vele mogelijke statistische technieken toe te passen, in elke fase van DMAIC. In een dienstenomgeving is alleen niet altijd mogelijk deze tools in te zetten. Wat het vooral lastig maakt is dat binnen een dienstenomgeving er vaak geen of weinig data beschikbaar zijn; bij dienstverleners ontbreekt de natuurlijke neiging om te meten (meetcultuur). In een productie-omgeving ligt dit vaak anders. Hier zijn vaak wél cijfers beschikbaar - nog even los van de juistheid en betrouwbaarheid - maar is dus wel een meetcultuur waarin het normaal is om processen te meten.

De ING-blackbelts adviseren om de statistische en cijfermatige aanpak van Six Sigma niet te overdrijven. "Dat hoeft ook niet: we zijn geen luchtvaartmaatschappij waar het halen van het Six Sigma-niveau (slechts 3,4 fouten per miljoen mogelijkheden) letterlijk van levensbelang is. Je kunt perfect op een structurele manier problemen oplossen door de mindset van DMAIC te volgen en de vijf stappen te doorlopen, zonder daar de hard core statistiek op los te laten.” Door op slimme wijze Six Sigma en Lean te combineren, 'ontstaat eigenlijk een verkapte, maar gestructureerde vorm van Lean'.

Bron: Het beste van twee werelden - Oranje houdt van zwart: Lean Six Sigma bij ING, Christine Huyge

Laatst aangepast op donderdag, 04 januari 2018 05:53

Verbeterborden volgens Oskar Roemeling, Kees Ahaus & Jannes Slomp

Gepubliceerd in

Lean Six Sigma

In het artikel Verbeterborden bekeken - gebruik van het verbeterbord, theorie en praktijk gaan Oskar Roemeling, Kees Ahaus en Jannes Slomp in op het nut en de noodzaak van het werken met verbeterborden bij het continu verbeteren op basis van een Lean-filosofie. Roemeling, Ahaus en Slomp analyseerden het gebruik van verbeterborden binnen zorgorganisaties. Hieronder een aantal generiek bruikbare fragmenten uit het artikel:

Lean is een managementmethode gebaseerd op de filosofie van het continu verbeteren. Continue verbetering is het systematisch en voortdurend zoeken naar en implementeren van nieuwe manieren om werk uit te voeren. Het doel van deze verbeteringen is het vergroten van waarde voor de cliënt door het verwijderen van niet-waarde toevoegende activiteiten, procesvariaties en slechte werkomstandigheden. Op afdelingsniveau worden vaak verbeterborden gebruikt ter ondersteuning van het continu verbeteren. Op afdelingsniveau worden vaak verbeterborden gebruikt ter ondersteuning van het continu verbeteren.

(...)

Een organisatie die de lean filosofie omarmt, streeft naar een situatie waarin de gewenste klantwaarde zonder verspillingen wordt gerealiseerd. Dit streven gaat stap voor stap door continue verbetering, waardoor verspilling aanwezig in het werkproces wordt verwijderd. Om de gewenste situatie, ofwel future state, te bereiken worden onder meer verbeterborden gebruikt.

(...)

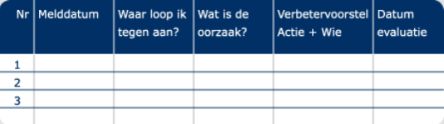

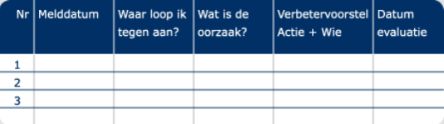

Het verbeterbord is een centrale plek om verbetervoorstellen te delen met collega’s. Het bord ondersteunt het visualiseren van problemen in het werk. Veel verbeterborden kennen een vergelijkbare opbouw, een A0-formaat whiteboard met daarop vaak de volgende categorieën: omschrijving van het probleem, voorstel ter verbetering, verantwoordelijken en datum voor terugkoppeling.

Roemeling, Ahaus en Slomp onderkennen 12 doelen van een verbeterbord, waarbij ze onderscheid maken tussen expliciete doelen en impliciete doelen. Expliciete doelen zijn gericht op het verbeteren van de operationele performance, het zijn doelstellingen die duidelijk worden gecommuniceerd en bij de medewerkers bekend zijn. Impliciete doelen zijn gericht op het lerend vermogen en de motivatie van medewerkers om continu te verbeteren. De impliciete doelen worden vaak niet specifiek als doel genoemd bij het in gebruik nemen van een verbeterbord.

Expliciet doelen verbeterbord

-

Verbeteren van de communicatie tussen medewerkers.

-

Delen van problemen en oplossingen in het werk.

-

Afstemming van verbeteringen en organisatiedoelen.

-

Visualiseren van het werk- en verbeterproces.

-

Zichtbaar maken van problemen.

-

Het laten reflecteren van medewerkers op het eigen werkproces.

-

Het bespreekbaar maken van problemen binnen de eigen invloedssfeer van de medewerkers.

Impliciete doelen verbeterbord

-

Het versterken van de samenwerking tussen medewerker en teamleider.

-

Het plaatsen van de teamleider in een coachende rol.

-

Het vergroten van de betrokkenheid van de medewerkers bij de organisatie.

-

Het integreren van verbeteren in het dagelijks werk van de medewerkers.

-

Het vergroten van het lerend vermogen van het team.

Hoe beter het gebruik van het verbeterbord bijdraagt aan zowel de expliciete als impliciete doelen ... hoe hoger de effectiviteit van het verbeterbord. Vanuit de goalsettingtheorie is namelijk bekend dat het stellen van duidelijke en expliciete doelen leidt tot een stijging in enthousiasme en doorzettingsvermogen bij de medewerkers . Tevens helpen doelen om de motivatie van de medewerker te verhogen. Kortom, wanneer het verbeterbord beter aansluit bij de gestelde doelen, zullen eerder procesverbeteringen gerealiseerd worden.

(...)

Het belang van verbeterborden voor de communicatie over problemen is in alle teams duidelijk aanwezig. Dit wordt weerspiegeld door de centrale plaats die het verbeterbord krijgt.

Het actief delen van problemen en oplossingen gebeurt in alle teams tijdens het wekelijks verbeterbordoverleg, hier worden de verbetermogelijkheden behandeld en worden problemen zichtbaar gemaakt. Ook worden tijdens het overleg nieuwe problemen gemeld en vindt terugkoppeling plaats over eerder besproken punten.

(...)

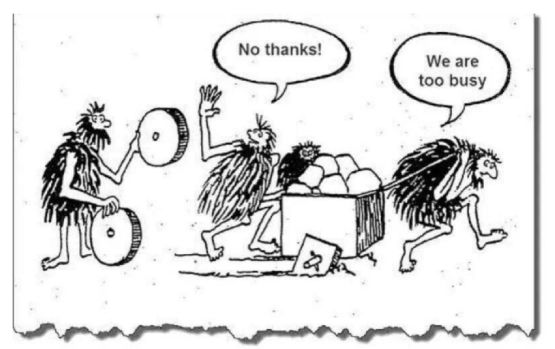

Het verbeteren onderdeel maken van het dagelijks werk vergt tijd, in feite is verbeteren een routine die men moet aanleren.

In het boek Handboek Lean management verwijst Marcel van Assen naar het artikel van Roemeling, Ahaus en Slomp en geeft hierbij de volgende samenvatting:

Veel organisaties (en vooral zorgorganisaties) werken met verbeterborden die een centrale plek hebben in ruimten waar medewerkers overleggen, pauzeren of zelfs rusten. Het verbeterbord wordt gebruikt om verbetervoorstellen te delen met collega's door de problemen in het werk te visualiseren gedurende staandoverleg-meetings en dagstarts. Binnen de zorg wordt dat veelal 'verbeterbordoverleg' genoemd. Het doel van dergelijke meetings is te bespreken wat er gedaan moet worden, welke problemen er zijn, welke problemen zijn opgelost en hoe dat is gedaan. Het gaat dus niet alleen om doelen stellen, maar ook m feedback te geven en te krijgen van wat er is verbeterd. Daarom past het gebruik van verbeterborden binnen een leverende organisatie.

Veel verbeterborden kennen een vergelijkbare opbouw, een A0-formaat whiteboard met daarop vaak de volgende categorieën: omschrijving van het probleem, voorstel ter verbetering, verantwoordelijken en datum voor terugkoppeling.

(...)

Voor een aantal organisaties is het gebruik van staand werkoverleg, dagstarts en verbeterbordoverleg een rituele dans geworden, en wordt het meer als doel dan als middel gezien. Ook Roemeling, Ahaus & Slomp geven aan dat de doelen bij het verbeterbord vaak niet expliciet gecommuniceerd worden en dus vaak niet bekend zijn bij de medewerkers. Men pleit dikwijls voor een vast tijdstip, wat past bij standaardisatie en structuur. In meer flexibele omgevingen leidt het echter al gauw tot starheid en verdwijnt het actieve gebruik zodra er (tijdelijk) minder aandacht is vanwege drukte of ziekte van de teamleider of andere sleutelfiguren.

Bron:

Laatst aangepast op donderdag, 04 januari 2018 05:47

Value stream mapping (boekentip)

Gepubliceerd in

Lean Six Sigma

Value Stream Mapping

How to Visualize Work and Align Leadership for Organizational Transformation

Karen Martin, Mike Osterling

Bij Bol.com

Laatst aangepast op zondag, 22 november 2015 08:03

Processen volgens Daan C. Dorr (2)

Gepubliceerd in

Lean Six Sigma

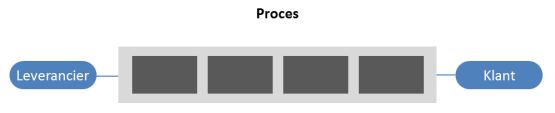

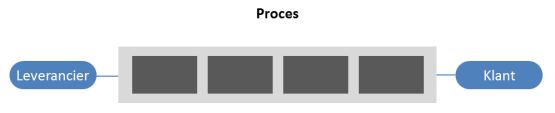

Wat is een proces?

Een proces is een verzameling onderling samenhangende middelen en activiteiten die invoer omzetten in uitvoer.

Een proces is een aantal activiteiten in een logische volgorde gericht op een doelbewuste totstandkoming van een product of dienst voor een (interne of externe) klant.

(...)

- een proces bestaat uit een serie opeenvolgende activiteiten

- een proces heeft een duidelijk begin en einde en dus ook een input en een output

- de verschillende activiteiten in het proces voegen idealiter steeds een stukje waarde toe (anders kan de weg worden gelaten)

- een proces herhaalt zich en is dus in zekere zin routinematig

(...)

Het beheersen van het proces: afspraken maken

In de meeste gevallen is het belangrijkste doel van het beschrijven van het proces, het vastleggen van die afspraken die de activiteiten en werkwijze bij het leveren van een dienst uniformeren. Alleen al het bepalen van de volgorde van activiteiten is op zich al een afspraak. Het kan namelijk altijd anders. Soms wordt over best practices gesproken. Welke methodes en wijzen van aanpak hebben in de praktijk het meest succes (leveren het beste resultaat, zijn het efficiëntst, enz.). We proberen dus het proces een weergave te laten zijn van de best practices binnen de organisatie.

De uniformiteit van het proces wordt op het instructieniveau geregeld. Met andere woorden: voor elke relevante processtap wordt bepaald welke afspraken en regels in acht genomen moeten worden. Let wel de mate van uniformiteit bepaalt u zelf.

(...)

Het terugdringen van variatie in processen

"Processen bestaan in feite uit routines. Met andere woorden, hetzelfde proces wordt regelmatig herhaald. Van groot belang is de constatering dat het proces in principe nooit elke keer exact hetzelfde verloopt, hoeveel afspraken en voorschriften we ook op instructieniveau inbouwen. Ook het resultaat van het proces is niet elke keer hetzelfde." Een proces is nooit elke keer hetzelfde, dit geldt ook voor het resultaat. Het maken van afspraken heeft daarom als doel het resultaat van het proces minder persoonsafhankelijk te maken.

(...)

Vormen van procesbeheersing

- Instructie

- Detailprocesschema (DPS)

- Checklist

- Model en standaarddocumenten

- Software applicaties

- Bekwaamheidsniveau medewerkers

- Formulier

- Gebruiksaanwijzing

- Normen

- Protocol (gezondheidszorg)

- Gedragsregels

- Voorbeeld (plaatje)

- Trainen en handelingen

- Beschrijving van de administratieve organisatie (AO)

Een ander belangrijke manier om een proces te beheersen is op bepaalde punten binnen het proces te meten of alles nog goed gaat. Zo niet, dan grijp u in, maar als alles goed gaat, laat u het proces ongemoeid.

Dorr bespreekt ook de vier dimensies van het INK-managementmodel: (1) activiteit, (2) proces, (3) organisatie, en (4) keten. Twee daarvan hebben een directe relatie met processen.

Dimensie activiteit

"Op een werkplek worden activiteiten uitgevoerd behorende bij één of meer stappen van een proces. In feite is het de kleinste organisatorische eenheid die in een organisatie te beschouwen is. Een activiteit start met een opdracht en de ter beschikkingstelling van hulpmiddelen, materialen en/of (tussen)producten/diensten. De activiteit eindigt wanneer het gespecificeerde product of de dienst is afgeleverd aan de volgende activiteit in de schakel.

Dimensie proces

Een proces is een samenhangend geheel van een aaneengesloten reeks van activiteiten die een gedefinieerd eindproduct levert voor een (interne) klant. De start van een proces is de beschikbaarheid van product en processpecificaties, input geleverd door partners of leveranciers en middelen voor de uitvoering. Het proces eindigt wanneer het gedefinieerde product of dienst afgeleverd is aan de klant. De toegevoegde waarde is uit te drukken in effectiviteit, efficiency en flexibiliteit."

Drie soorten processen

Volgens Dorr is het gebruikelijk om binnen een organisatie drie soorten processen te onderscheiden:

-

Primaire processen (hoofdproces en werkprocessen): processen die de dienstverlening zelf beschrijven; het productieproces.

-

Ondersteunende processen: processen die ondersteunend zijn aan de primaire processen (personeelsprocessen, facilities, huisvesting).

-

Managementprocessen: processen die de organisatie sturen (beleidcyclus, planning en control).

Voor de organisatie als geheel kun je het hoofdproces of het primaire proces vaststellen. Dit proces is uiteraard redelijk abstract. Het hoofdproces laat zien welke input, in welke (grote) processtappen, wordt omgezet in welke output. Het geeft weer waarvoor de organisatie staat, of wat de functie is van de organisatie. Het laat in feite de missie van de organisatie zien. (...) Vanuit het hoofdproces kun je vervolgens werkprocessen afleiden en van daaruit weer werkinstructies. In principe kan elk proces verder opgedeeld worden in subprocessen. Theoretisch zou je hiermee tot in het oneindige door kunnen gaan.

Dorr adviseert niet meer dan drie niveaus te onderscheiden: het hoofdproces, het werkproces en de detailprocessen/instructies/protocollen. Dit laatste niveau hoeft niet noodzakelijkerwijs in de vorm van een proces beschreven te worden. Regels, instructies en dergelijke volstaan ook. De gevolgde logica is dat een subproces plaatsvindt binnen een hoger gelegen proces en uiteindelijk in het hoofdproces. De relaties tussen de processen zijn dus gedefinieerd.

Het hoofdproces kan worden gedefinieerd als:

- een relatief op zichzelf staand

- logisch samenhangend geheel van werkprocessen

- ontworpen en ingericht

- om een product of dienst voor te brengen

- ten behoeve van afnemers binnen en/of buiten de organisatie

Een werkproces kan worden gedefinieer als:

- een logisch samenhangend en geordend geheel van activiteiten

- gericht op het realiseren van (deel)producten

- ten behoeve van interne en/of externe klanten

Bron: Presteren met processen - procesmanagement voor dienstverlenende organisaties, D.C. Dorr

Laatst aangepast op maandag, 01 januari 2018 13:06

Kwaliteit volgens Gerco Rietveld

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op vrijdag, 13 april 2018 06:40

Werkinstructies als kwaliteitsinstrument

Gepubliceerd in

Lean Six Sigma

Het belang van werkinstructies

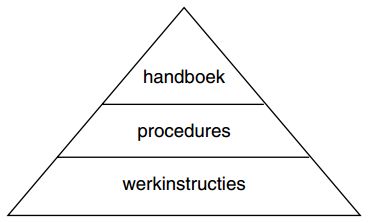

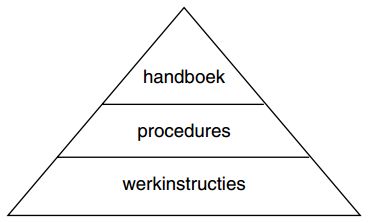

Het gelaagde documentatiesysteem waarbij kwaliteitshandboek, procedures en werkinstructies met elkaar zijn verbonden is in de literatuur uitgebreid beschreven. De accenten liggen daarbij veelal op het kwaliteitssysteem en op de procedures en procesbeschrijvingen. De gedetailleerde uitvoering en controle van een activiteit kan worden beschreven in een werkinstructie.

Werkinstructies zijn de voorschriften die het dichtst bij de uitvoering van een activiteit staan en kunnen derhalve van grote invloed zijn op de kwaliteit van de uitvoering. In het kader van een kwaliteitssysteem vormen werkinstructies de derde laag. Centraal staat het kwaliteitshandboek, vervolgens zijn hieraan verbonden procedures en procesbeschrijvingen en in de derde plaats komen de werkinstructies die bestemd zijn voor het werk van een enkel persoon, of voor meer personen die hetzelfde werk doen. Een praktische definitie kan ook zijn: een werkinstructie is een instructie voor aan een werkstation verbonden activiteiten.

De functie van werkinstructies is meervoudig.

- basale vastlegging van de wijze waarop een activiteit wordt uitgevoerd. Het is daarmee ook het uitgangspunt voor het verbeteren van de bestaande situatie.

- referentiepunt bij het handhaven en borgen van werkmethoden.

- referentiepunt bij het inwerken en trainen van medewerkers. Dit wordt extra belangrijk in situaties waar er veel verloop is in het personeelsbestand of wanneer er gewerkt wordt met een min of meer vast contingent van tijdelijke arbeidskrachten.

- hulpmiddel om aan te tonen dat een proces wordt beheerst. Dit kan vooral een rol spelen als aan branche- of systeemgerichte normen moet worden voldaan waarbij expliciet beschrijvingen van activiteiten zijn vereist. (ISO-9000, haccp, etc.)

- in gevallen waarin processen of werkmethoden gevalideerd dienen te worden is de gedocumenteerde werkinstructie nodig om problemen tijdens het validatie proces te analyseren en om in de toekomst hervalidaties te kunnen uitvoeren.

Instructies worden belangrijker naarmate de consequenties van onjuiste taakuitvoering groter worden. In situaties met hoge afbreukrisico’s zijn instructies verbonden aan checklists of zelfs aan protocollen die bij iedere keer dat men de handeling uitvoert worden nagelopen en vaak ook moeten worden afgetekend. Een bekend voorbeeld is de checklist die in de luchtvaart wordt gehanteerd waarbij de piloten systematisch lijsten aflopen alvorens op te stijgen.

Bron: Werkinstructies, V.D. Wiggers (mei 1999)

Laatst aangepast op maandag, 01 januari 2018 13:06

Lean thinking volgens Womack & Jones (2)

Gepubliceerd in

Lean Six Sigma

James Womack en Daniel Jones beschrijven in hun boek Lean Thinking - Banish Waste and Create Wealth in Your Corporation de essentie van Lean door in te gaan op de denkwijze (bestaande uit vijf stappen) achter/van Lean:

Muda. It’s the one word of Japanese you really must know. It sounds awful as it rolls off your tongue and it should, because muda means 'waste', specifically any human activity which absorbs resources but creates no value: mistakes which require rectification, production of items no one wants so that inventories and remaindered goods pile up, processing steps which aren’t actually needed, movement of employees and transport of goods from one place to another without any purpose, groups of people in a downstream activity standing around waiting because an upstream activity has not delivered on time, and goods and services which don’t meet the needs of the customer.

Taiichi Ohno (1912–1990), the Toyota executive who was the most ferocious foe (woeste vijand, bs) of waste human history has produced, identified the first seven types of muda described above and we’ve added the final one. Perhaps there are even more. But however many varieties of muda there may be, it’s hard to dispute - from even the most casual observation of what gets done in an average day in the average organization - that muda is everywhere. What’s more, as you learn to see muda in the pages ahead, you will discover that there is even more around than you ever dreamed.

Fortunately, there is a powerful antidote to muda: lean thinking. It provides a way to specify value, line up value-creating actions in the best sequence, conduct these activities without interruption whenever someone requests them, and perform them more and more effectively. In short, lean thinking is lean because it provides a way to do more and more with less and less - less human effort, less equipment, less time, and less space - while coming closer and closer to providing customers with exactly what they want.

Lean thinking also provides a way to make work more satisfying by providing immediate feedback on efforts to convert muda into value. And, in striking contrast with the recent craze for process reengineering, it provides a way to create new work rather than simply destroying jobs in the name of efficiency.

(1) Specify Value

The critical starting point for lean thinking is value. Value can only be defined by the ultimate customer. And it’s only meaningful when expressed in terms of a specific product (a good or a service, and often both at once) which meets the customer’s needs at a specific price at a specific time.

Value is created by the producer. From the customer’s standpoint, this is why producers exist. Yet for a host of reasons value is very hard for producers to accurately define. (...) What only comes up when we push it to the foreground is the specific products the firm expects specific customers to purchase at a specific price to keep the company in business and how the performance and delivered quality of these products can be improved while their fundamental costs are pushed steadily down. In raising this issue it’s of ten revealing to ask these executives a simple question: Can you put yourself in the position of a design as it progresses from concept to launch, an order as information flows from initial request to delivered product, and the physical product as it progresses from raw material to the customer, and describe what will happen to you at each step along the way? Usually there is an awkward silence, and then, if we aren’t persistent, these issues quickly slip out of sight to be replaced once more by aggregated financial considerations. In short, the immediate needs of the shareholder and the financial mind-set of the senior managers have taken precedence over the day-to-day realities of specifying and creating value for the customer.

(...)

[We] are repeatedly struck how the definition of value is skewed everywhere by the power of preexisting organizations, technologies, and undepreciated assets, along with outdated thinking about economies of scale. Managers around the world tend to say, 'This product is what we know how to produce using assets we’ve already bought, so if customers don’t respond we’ll adjust the price or add bells and whistles.' What they should be doing instead is fundamentally rethinking value from the perspective of the customer.

(...)

Lean thinking therefore must start with a conscious attempt to precisely define value in terms of specific products with specific capabilities offered at specific prices through a dialogue with specific customers. The way to do this is to ignore existing assets and technologies and to rethink firms on a product-line basis with strong, dedicated product teams. This also requires redefining the role for a firm’s technical experts ... and rethinking just where in the world to create value. Realistically, no manager can actually implement all of these changes instantly, but it’s essential to form a clear view of what’s really needed. Otherwise the definition of value is almost certain to be skewed.

In summary, specifying value accurately is the critical first step in lean thinking. Providing the wrong good or service the right way is muda.

(2) Identify the Value Stream

The value stream is the set of all the specific actions required to bring a specific product (whether a good, a service, or, increasingly, a combination of the two) through the three critical management tasks of any business: the problem-solving task running from concept through detailed design and engineering to production launch, the information management task running from order-taking through detailed scheduling to delivery, and the physical transformation task proceeding from raw materials to a finished product in the hands of the customer. Identifying the entire value stream for each product (or in some cases for each product family) is the next step in lean thinking, a step which firms have rarely attempted but which almost always exposes enormous, indeed staggering, amounts of muda.

Specifically, value stream analysis will almost always show that three types of actions are occurring along the value stream: (1) Many steps will be found to unambiguously create value: welding the tubes of a bicycle frame together or flying a passenger from Dayton to Des Moines. (2) Many other steps will be found to create no value but to be unavoidable with current technologies and production assets: inspecting welds to ensure quality and the extra step of flying large planes through the Detroit hub en route from Dayton to Des Moines (we’ll term these Type One muda). And (3) many additional steps will be found to create no value and to be immediately avoidable (Type Two muda).

(...)

So lean thinking must go beyond the firm, the standard unit of score-keeping in businesses across the world, to look at the whole: the entire set of activities entailed in creating and producing a specific product, from concept through detailed design to actual availability, from the initial sale through order entry and production scheduling to delivery, and from raw materials produced far away and out of sight right into the hands of the customer. The organizational mechanism for doing this is what we call the lean enterprise, a continuing conference of all the concerned parties to create a channel for the entire value stream, dredging away all the muda. Whenever we present this idea for the first time, audiences tend to assume that a new legal entity is needed, some formalized successor to the “virtual corporation” which in reality becomes a new form of vertical integration. In fact, what is needed is the exact opposite. In an age when individual firms are outsourcing more and themselves doing less, the actual need is for a voluntary alliance of all the interested parties to oversee the disintegrated value stream, an alliance which examines every value-creating step and lasts as long as the product lasts.

(3) Flow

Once value has been precisely specified, the value stream for a specific product fully mapped by the lean enterprise, and obviously wasteful steps eliminated, it’s time for the next step in lean thinking - a truly breathtaking one: Make the remaining, value-creating steps flow. However, please be warned that this step requires a complete rearrangement of your mental furniture.

We are all born into a mental world of “functions” and “departments,” a commonsense conviction that activities ought to be grouped by type so they can be performed more efficiently and managed more easily. In addition, to get tasks done efficiently within departments, it seems like further common sense to perform like activities in batches: (...) Batches, as it turns out, always mean long waits as the product sits patiently awaiting the department’s changeover to the type of activity the product needs next. But this approach keeps the members of the department busy, all the equipment running hard, and justifies dedicated, high-speed equipment. So, it must be “efficient,” right? Actually, it’s dead wrong, but hard or impossible for most of us to see.

(...)

Taiichi Ohno blamed this batch-and-queue mode of thinking on civilization’s first farmers, who he claimed lost the one-thing-at-a-time wisdom of the hunter as they became obsessed with batches (the once-a-year harvest) and inventories (the grain depository). Or perhaps we’re simply born with batching thinking in our heads, along with many other “common sense” illusions—for example, that time is constant rather than relative or that space is straight rather than curved. But we all need to fight departmentalized, batch thinking because tasks can almost always be accomplished much more efficiently and accurately when the product is worked on continuously from raw material to finished good. In short, things work better when you focus on the product and its needs, rather than the organization or the equipment, so that all the activities needed to design, order, and provide a product occur in continuous flow.

Henry Ford and his associates were the first people to fully realize the potential of flow. Ford reduced the amount of effort required to assemble a Model TFord by 90 percent during the fall of 1913 by switching to continuous flow in final assembly. Subsequently, he lined up all the machines needed to produce the parts for the Model Tin the correct sequence and tried to achieve flow all the way from raw materials to shipment of the finished car, achieving a similar productivity leap. But he only discovered the special case. His method only worked when production volumes were high enough to justify high-speed assembly lines, when every product used exactly the same parts, and when the same model was produced for many years (nineteen in the case of the Model T). In the early 1920s, when Ford towered above the rest of the industrial world, his company was assembling more than two million Model Ts at dozens of assembly plants around the world, every one of them exactly alike.

After World War II, Taiichi Ohno and his technical collaborators, including Shigeo Shingo, concluded that the real challenge was to create continuous flow in small-lot production when dozens or hundreds of copies of a product were needed, not millions. This is the general case because these humble streams, not the few mighty rivers, account for the great bulk of human needs. Ohno and his associates achieved continuous flow in low-volume production, in most cases without assembly lines, by learning to quickly change over tools from one product to the next and by “right-sizing” (miniaturizing) machines so that processing steps of different types (say, molding, painting, and assembly) could be conducted immediately adjacent to each other with the object undergoing manufacture being kept in continuous flow.

(...)

The most basic problem is that flow thinking is counterintuitive; it seems obvious to most people that work should be organized by departments in batches. Then, once departments and specialized equipment for making batches at high speeds are put in place, both the career aspirations of employees within departments and the calculations of the corporate accountant (who wants to keep expensive assets fully utilized) work powerfully against switching over to flow.

The reengineering movement has recognized that departmentalized thinking is suboptimal and has tried to shift the focus from organizational categories (departments) to value-creating 'processes' - credit checking or claims adjusting or the handling of accounts receivable. The problem is that the reengineers haven’t gone far enough conceptually - they are still dealing with disconnected and aggregated processes (for example, order-taking for a whole range of products) rather than the entire flow of value-creating activities for specific products. In addition, they often stop at the boundaries of the firm paying their fees, whereas major breakthroughs come from looking at the whole value stream. What’s more, they treat departments and employees as the enemy, using outside SWATteams to blast both aside. The frequent result is a collapse of morale among those who survive being reengineered and a regression of the organization to the mean as soon as the reengineers are gone.

The lean alternative is to redefine the work of functions, departments, and firms so they can make a positive contribution to value creation and to speak to the real needs of employees at every point along the stream so it is actually in their interest to make value flow. This requires not just the creation of a lean enterprise for each product but also the rethinking of conventional firms, functions, and careers, and the development of a lean strategy.

(4) Pull

The first visible effect of converting from departments and batches to product teams and flow is that the time required to go from concept to launch, sale to delivery, and raw material to the customer falls dramatically. When flow is introduced, products requiring years to design are done in months, orders taking days to process are completed in hours, and the weeks or months of throughput time for conventional physical production are reduced to minutes or days. Indeed, if you can’t quickly take throughput times down by half in product development, 75 percent in order processing, and 90 percent in physical production, you are doing something wrong. What’s more, lean systems can make any product currently in production in any combination, so that shifting demand can be accommodated immediately.

So what? This produces a onetime cash windfall from inventory reduction and speeds return on investment, but is it really a revolutionary achievement? In fact, it is because the ability to design, schedule, and make exactly what the customer wants just when the customer wants it means you can throw away the sales forecast and simply make what customers actually tell you they need. That is, you can let the customer pull the product from you as needed rather than pushing products, often unwanted, onto the customer. The demands of customers become much more stable when they know they can get what they want right away and when producers stop periodic price discounting campaigns designed to move goods already made which no one wants.

Let’s take a practical example: the book you hold in your hand. In fact, your copy is lucky. One half of the books printed in the United States each year are shredded without ever finding a reader! How can this be? Because publishers and the printing and distribution firms they work with along the value stream have never learned about flow, so the customer can’t pull. It takes many weeks to reorder books if the bookseller or warehouse runs out of stock, yet the shelf life of most books is very short. Publishers must either sell the book at the peak of reader interest or forgo many sales. Because the publisher can’t accurately predict demand in advance, the only solution is to print thousands of copies to “fill the channel” when the book is launched even though only a few thousand copies of the average book will be sold. The rest are then returned to the publisher and scrapped when the selling season is over. The solution to this problem will probably emerge in phases. In the next few years, printing firms can learn to quickly print up small lots of books and distribution warehouses can learn to replenish bookstore shelves frequently. Eventually, new 'right-sized' book-printing technologies may make it possible to simply print out the books the customer wants at the moment the customer asks for them, either in a bookstore or, even better, in the customer’s office or home. And some customers may not want a physical copy of their “book” at all.

Instead, they will request the electronic transfer of the text from the 'publisher' to their own computer, printing out an old-fashioned paper version only if they happen to need it. The appropriate solution will be found once the members of the publishing value stream embrace the fourth principle of lean thinking: pull. ... Pull in simplest terms means that no one upstream should produce a good or service until the customer downstream asks for it (p.67).

(5) Perfection

As organizations begin to accurately specify value, identify the entire value stream, make the value-creating steps for specific products flow continuously, and let customers pull value from the enterprise, something very odd begins to happen. It dawns on those involved that there is no end to the process of reducing effort, time, space, cost, and mistakes while offering a product which is ever more nearly what the customer actually wants. Suddenly perfection, the fifth and final principle of lean thinking, doesn’t seem like a crazy idea.

Why should this be? Because the four initial principles interact with each other in a virtuous circle. Getting value to flow faster always exposes hidden muda in the value stream. And the harder you pull, the more the impediments to flow are revealed so they can be removed. Dedicated product teams in direct dialogue with customers always find ways to specify value more accurately and often learn of ways to enhance flow and pull as well.

In addition, although the elimination of muda sometimes requires new process technologies and new product concepts, the technologies and concepts are usually surprisingly simple and ready for implementation right now. (...) Perhaps the most important spur to perfection is transparency, the fact that in a lean system everyone - subcontractors, first-tier suppliers, system integrators (often called assemblers), distributors, customers, employees - can see everything, and so it’s easy to discover better ways to create value. What’s more, there is nearly instant and highly positive feedback for employees making improvements, a key feature of lean work and a powerful spur to continuing efforts to improve.

Zie ook:

Bron: Lean Thinking - Banish Waste and Create Wealth in Your Corporation, James Womack, Daniel Jones

Laatst aangepast op donderdag, 04 januari 2018 05:49

Lean Six Sigma volgens UWV

Gepubliceerd in

Lean Six Sigma

Verbeter de kwaliteit door processen te doorgronden en de oorzaken van fouten weg te nemen, dat is wat de methodologie Lean Six Sigma (LSS) nastreeft.

Uitvoerende medewerkers worden daarbij nauw betrokken en gestimuleerd om na te denken over oplossingen van problemen en verbeteringen van processen. De organisatie

wordt sneller, slimmer en slanker: er ontstaat toegevoegde waarde voor de klant door verspilling te elimineren. Mits goed uitgevoerd blijkt dat LSS verder gaat dan incidentele verbetertrajecten en daadwerkelijk bijdraagt aan structurele veranderingen.

De term ‘Six Sigma’ vindt zijn oorsprong in de productie-industrie. De Amerikaanse onderneming Motorola hanteerde destijds de six sigma-standaard voor haar productieprocessen. Zogeheten sigma-beoordelingen geven daar het rendement aan met het percentage van foutloze producten. Een proces op six sigma-niveau is er één waarbij 99,99966% van de producten foutloos is. Later werd Six Sigma hét begrip voor alle bedrijfskundige en technische activiteiten om perfectie te bereiken.

(...)

Lean is Engels voor slank: minder verspillende activiteiten waardoor de klant sneller, beter en betrouwbaarder bediend wordt. Om dit te bereiken ligt de focus op de processen. De

prestaties en ervaringen worden gedeeld met alle medewerkers. Dit gebeurt tijdens dagstarts, teamoverleggen en zogeheten Gemba Walks. Het Japanse woord Gemba betekent ‘werkelijke plaats’ en staat vrij vertaald voor ‘werkvloer’. Een Gemba Walk is een wandeling over de werkvloer met als doel het werkelijke proces beter te begrijpen en

verspilling op te sporen. De werkvloer wordt in de lean-filosofie gezien als dé plek waar ‘waarde voor de klant wordt toegevoegd’. Het is dan ook van groot belang dat leidinggevenden zelf ervaren wat er op de werkvloer gebeurt door daar dagelijks aanwezig te zijn.

Het LSS-opleidingstraject kent verschillende niveaus: ‘belts’ (Engels voor ‘banden’) geheten, zoals bij judo. De zwarte band (Black Belt) is het een na hoogste niveau, de Master Black Belt het allerhoogste. De lean-filosofie en de statistische six sigma-methodiek hebben hun nut wereldwijd bewezen. Ze hebben een toolkit opgeleverd met kwaliteit- en meetinstrumenten en een werkwijze waardoor focus ontstaat op wat de klant écht belangrijk vindt: doorlooptijden worden verkort, fouten gereduceerd en de klanttevredenheid verhoogd.

Bron: UWV Magazine, februari 2014

Laatst aangepast op vrijdag, 13 april 2018 06:39

Verbeteren of niet verbeteren, dat is de vraag (2)

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op donderdag, 04 januari 2018 05:49

|

Lean Six Sigma

Lean Six Sigma