Statistische concepten en hulpmiddelen: cirkeldiagram

Gepubliceerd in

Lean Six Sigma

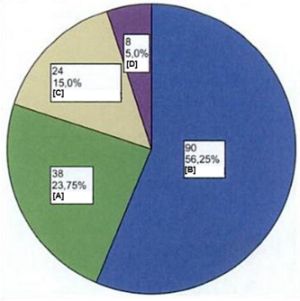

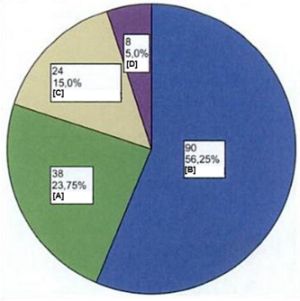

Om de verdeling over categorische variabelen samen te vatten wordt naast een staafdiagram vaak gebruik gemaakt van een taartpuntdiagram of cirkeldiagram. In een taartpuntdiagram wordt een cirkel opgedeeld in een aantal stukken, één stuk per categorie. De grootte van het stuk staat in relatie tot de frequentie van de categorie.

De functie van een cirkeldiagram, ook wel 'taartpuntgrafiek' genoemd, is het tonen van de verhouding tussen de verschillende categorieën. Je ziet in één oogopslag welke taartpunt het grootst is en welke het kleinst, maar dat lukt alleen als in het cirkeldiagram een variabele met slechts enkele categorieën wordt weergegeven. [D]eze weergave is alleen geschikt voor variabelen van een laag meetniveau, nominaal of ordinaal.

Bron:

Laatst aangepast op woensdag, 28 maart 2018 05:19

LSS: Meetsysteemanalyse (MSA) [2]

Gepubliceerd in

Lean Six Sigma

Van de 'statistische' bewerking van waarnemingen gaat een suggestie van exactheid en nauwkeurigheid uit die gevaarlijk kan zijn. De kwaliteit van de resultaten kan namelijk nooit beter zijn dan de kwaliteit van de gegevens die in de analyse gingen. Als we onbetrouwbare waarnemingen in een analyse stoppen, komen er ook onbetrouwbare resultaten uit. Daarom is het goed, bij ieder statistisch onderzoek stil te staan bij de manier waarop de gegevens verzameld zijn en daarmee samenhangend bij de waarde van de waarnemingen."

De insteek binnen Lean Six Sigma is beslissingen zoveel mogelijk te baseren op data ('No data, no talk-principe'). In veel gevallen zijn deze data afkomstig uit metingen. Als beslissingen gebaseerd worden op metingen, is het dus logisch dat des te meer fouten er in de metingen zitten, des te meer fouten er in de beslissingen zitten die hierop gebaseerd zijn. Alle reden dus om de kwaliteit van de metingen te borgen door het uitvoeren van een meetsysteemanalyse (MSA).

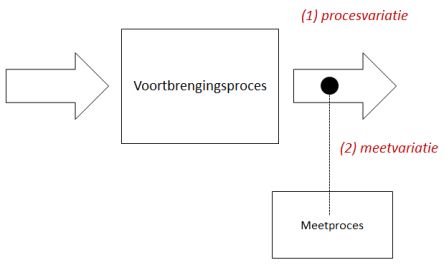

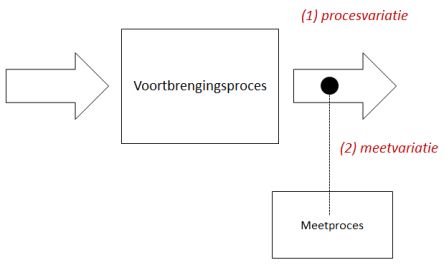

Een MSA voer je uit als onderdeel van de Measure-fase, maar ook op de andere momenten waarop je metingen (opnieuw) verricht binnen de Analyze- en Control-fase. De variatie in meetwaarden wordt veroorzaakt door de variatie in zowel het voortbrengingsproces als het meetproces. Het doel van het uitveren van een MSA is het herkennen, begrijpen en beperken van variatie in het meetproces, om de invloed daarvan op de meting uit te sluiten. Op deze manier borg je metingen van hoge kwaliteit.

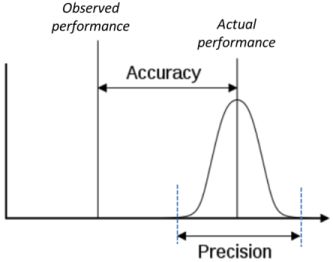

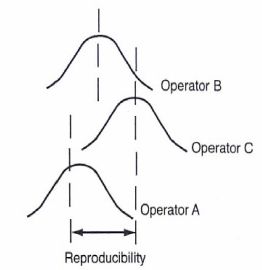

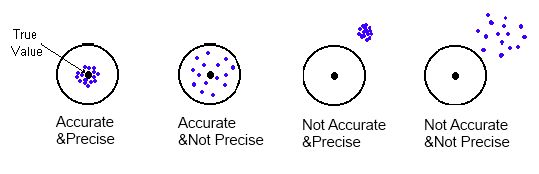

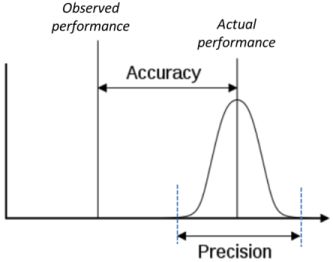

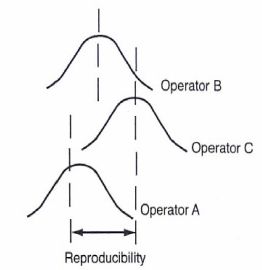

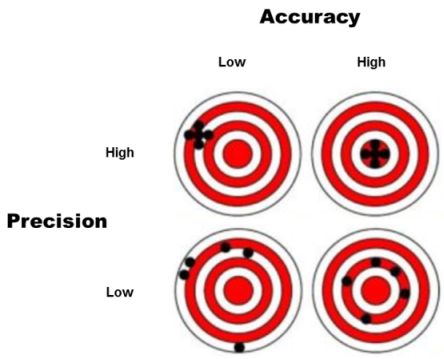

Het doel van een MSA is het borgen dat de verzamelde data representatief zijn voor wat gebeurt in het proces. 'Representatief' houdt in dat de verschillen tussen de gemeten waarden en de werkelijke - meestal ongekende - waarden, de zgn. meetfouten, zo klein mogelijk zijn. In de bovenstaande afbeelding was al te zien dat meetfouten afhangen van de accuraatheid (accuracy) en precisie (precision) van een meting.

Accuraatheid van metingen (meetnauwkeurigheid)

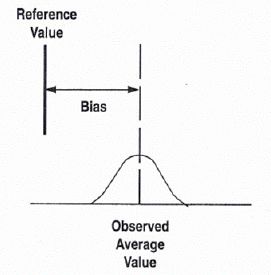

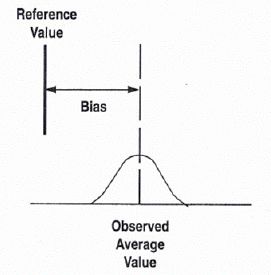

De accuraatheid staat voor de nauwkeurigheid/exactheid van de metingen. Een meting is accuraat als deze geen systematische vertekening geeft van de werkelijkheid. Anders gezegd: er is geen consistent verschil tussen de gemeten waarde en de werkelijke waarde (afwijking, bias). Nauwkeurigheid beschrijft dus hoe gecentreerd de variatie in je meetsysteem is ten opzichte van de werkelijke variatie in het proces of het kenmerk. Het gaat om meetfouten die geen invloed hebben op de variatie die je in de meetresultaten ziet, maar wel de meetresultaten op een structureel hoger of lager niveau laten uitkomen.

Bias in de meting moet zoveel mogelijk worden voorkomen. De mate waarin bias voorkomt, is afhankelijk van de kwaliteit van het meetinstrument.

Volgens Foeke van der Zee kent bias verschillende oorzaken:

Een meetinstrument met een hoge bias levert onzuivere gegevens op. De term bias stamt uit de radiotechniek: de zender zendt een signaal uit dat door de ontvanger wordt weergegeven. De mate waarin het ontvangen signaal verstoord is, noemt men bias. Is er veel bias, dan komt het signaal onzuiver over en hoort men veel ruis op de radio; is er weinig bias dan heeft men een goede ontvangst en hoort men nauwelijks ruis. Er zijn diverse bronnen van bias in de radiotechniek. Er kunnen andere zenders zijn die het signaal storen, hoge gebouwen, bomen, en zelfs de atmosfeer kan het uitgezonden signaal verstoren waardoor het misvormd aankomt bij de ontvanger. In de methodologie is dit begrip overgenomen. Het heeft betrekking op het de mate waarin het feitelijke empirische gegeven zonder ruis wordt gemeten.

Bij metingen zijn er verschillende bronnen van bias denkbaar die samengaan met de manier van meten. "Zo zal een enquêteur geheel onbevooroordeeld de antwoorden van de respondent moeten noteren. Dat zal niet altijd lukken: hij/zij heeft zijn eigen vooroordelen, leest misschien niet alle antwoordalternatieven voor, moet een interpretatie maken van het (lange) antwoord dat de respondent geeft zodat het te coderen valt etc. Dit zijn vormen van enquêteursbias. Er kan ook sprake zijn van respondentbias: hij/zij doet zich beter voor dan hij in werkelijkheid is, geeft sociaal wenselijke antwoorden, laat zich beïnvloeden door omstanders etc. Een andere type bias komt voor bij observeren. Iemand die weet dat hij geobserveerd wordt, gedraagt zich anders dan iemand die dat niet weet. Ook hier speelt de observator een rol: hij/zij moet het te observeren gedrag interpreteren en beoordelen. Ook vragenlijsten en ‘echte’ meetinstrumenten hebben altijd een bepaalde mate van ruis. Het kan de validiteit en de betrouwbaarheid behoorlijk aantasten."

Precisie van metingen (meetprecisie)

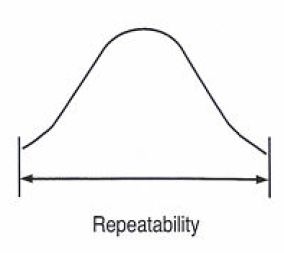

De precisie staat voor de spreiding in de metingen. Het gaat om meetfouten die niet altijd op dezelfde manier plaatsvinden. Deze meetfouten voegen dus variatie aan de meetresultaten toe. Anders gezegd: precisie beschrijft hoe verspreid de variatie van het meetsysteem is in vergelijking met de werkelijke variatie van het gemeten proces of kenmerk. Precisiemeetfouten worden onderverdeeld in twee categorieën:

-

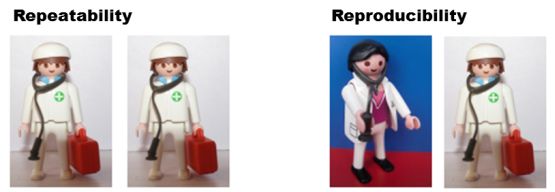

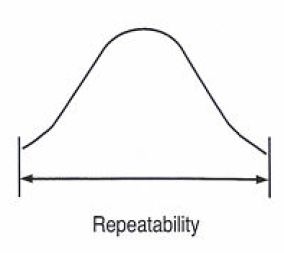

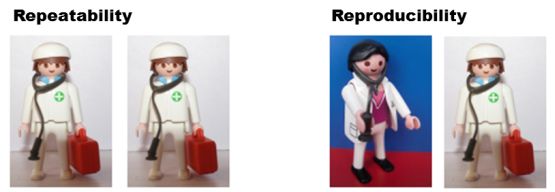

Herhaalbaarheid (repeatability): meetfouten veroorzaakt door de meting zelf; het gedeelte van de meetvariatie dat voorkomt wanneer je metingen onder identieke omstandigheden herhaalt met hetzelfde item, dezelfde meetinstelling en dezelfde meetapparatuur (kortetermijngedeelte van meetsysteemvariatie).

-

Repoduceerbaarheid (reproducability): meetfouten veroorzaakt door verschillen in de manier waarop verschillende mensen een meting uitvoeren; het gedeelte van de meetvariatie dat voorkomt wanneer je metingen onder verschillende omgevingsomstandigheden herhaalt met verschillene items en verschillende meetinstellingen (langetermijninvloeden van variatie in het meetsysteem).

Hieronder zie je vier mogelijke combinaties van accuraatheid en precisie:

Of weergegeven in een matrix-variant voor de 'schiettent-metafoor':

Zie ook: LSS: Meetsysteemanalyse (MSA) [1]

Bron: Statistiek in woorden - De meest voorkomende termen en technieken, A. Slotboom en Bias, Foeke van der Zee

Laatst aangepast op vrijdag, 22 december 2017 20:55

LSS: VA/NVA-analyse

Gepubliceerd in

Lean Six Sigma

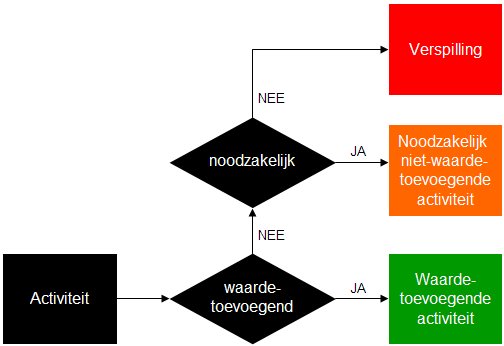

Binnen Lean (Six Sigma) gaat het in essentie om het verbeteren van proces gericht op het maximaliseren van de waarde voor de klant.

Toegevoegde waarde wordt bepaald door de klant en wil een proces stap waarde toevoegen voor de klant dan moet deze voldoen aan drie criteria:

-

Is de klant bereid voor een processtap te betalen?

-

Wordt de processtap in 1 keer goed uitgevoerd?

-

Transformeert de processtap het product of de dienst?

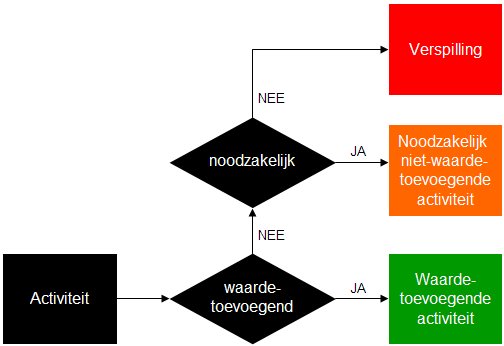

Hét criterium is of de klant voor een processtap wil betalen of niet. Bij analyse blijkt vaak dat er veel stappen zijn die voor de klant geen waarde toevoegen en waarvoor hij niet wil betalen ('Non-Value Add'-stappen). Deze stappen zijn niet altijd te verwijderen, omdat sommige stappen - op grond van wetgeving of certificerende instanties - verplicht zijn (Necessary but non-value added; NNVA) of anderszins nodig zijn om het product of de dienst te kunnen leveren (Value-Enabling).

Value Stream Mapping wordt binnen Lean Six Sigma gebruikt om alle activiteiten die binnen een proces nodig zijn - dus zowel de waardetoevoegende als niet-waarde toevoegende activiteiten - in kaart te brengen. Op basis van een VSM kun je vervolgens analyseren welke processtappen al dan niet waarde toevoegen voor de klant. Deze analyse wordt waarde-analyse genoemd (ook wel: Value added/Non-Value added (VA/NVA)-analyse).

Op grond van de VA/NVA-analyse kan de doorlooptijd als volgt worden opgedeeld:

Binnen Lean wordt de efficiency van een proces uitgedrukt in termen van een percentage, de zogenaamde Process Cycle Efficicency (PCE). De PCE geeft aan welk deel van de procesdoorlooptijd daadwerkelijk waarde toevoegt voor de klant.

Laatst aangepast op zondag, 31 december 2017 07:50

LSS: Effectieve teams met het GRPI-model

Gepubliceerd in

Lean Six Sigma

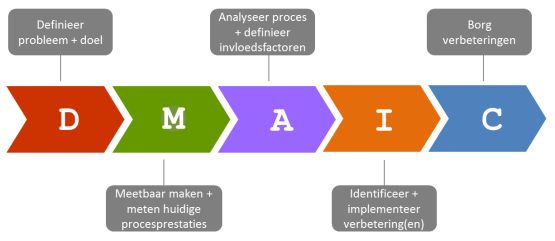

Bij DMAIC-projecten staan Green Belt en Black Belts voor de uitdaging om een project te vertalen naar een duidelijk actieplan. Een belangrijk hulpmiddel hierbij is het zgn. GPRI-model. GRPI is een acroniem dat staat voor Goals, Roles, Processes en Interpersonal. Het GRPI-model is een model om naar teams te kijken en een aantal aspecten van teamwork kritisch te bevragen:

-

Goals (doelen): is het doel en de opdracht van het team duidelijk? Het hebben van doelen, is door het opzetten en formuleren van een missie, een goed fundament voor goed teamwork. Doelen geven sturing aan het team, laten zien waar het team staat, definiëren waar het team heen gaat en verenigen alle individuele inspanningen om het doel te bereiken. Doelen genereren daarnaast een identiteit en het nut van teamwerk: een gezamenlijk doel maakt een team juist een team. Leden van een team moeten begrijpen, accepteren, delen en committeren aan een gezamenlijk doel.

-

Roles (rollen): zijn de rollen en verantwoordelijkheden afgebakend en aanvaard. Voelen mensen zich verantwoordelijk? Om het team te laten functioneren, is het noodzakelijk dat elk lid van het team een duidelijk beeld heeft van wie verantwoordelijk is voor wat, wie wat doet en men dient de mate van hun gezag te kennen. Teamleden moeten begrijpen, instemmen en tevreden zijn met hun taken en verantwoordelijkheden, zowel individueel als collectief.

-

Processes (processen): werken de processen en procedures goed en ondersteunen ze het doel van het team? Het opstellen van duidelijke teamprocessen (communicatie, besluitvorming, conflictmanagement) biedt een basis voor succes. Processen in GRPI identificeren taken en activiteiten van een team waar men aan zal moeten werken indien de doelstellingen bereikt moeten worden.

-

Interpersonal Relationships (interpersoonlijke relaties): is er voldoende cohesie, vertrouwen, open communicatie en feedback om een goed werk klimaat te creëren? Het interpersoonlijke gedeelte van de GRPI-model schetst relaties en individuele stijlen en gaat over tot het opbouwen van vertrouwen, open communicatie en de feedback die ondersteuning geeft voor een gezonde werkomgeving.

Het toepassen van GRPI-model helpt bij het verkrijgen van een effectief team. Het model biedt een goede structuur voor het coachen en ontwikkelen van teams. Het laten invullen van de teamleden van een individuele vragenlijst, de GRPI-checklist helpt het gesprek over het team functioneren op gang te brengen. Het beoordelen van de vier aspecten creëert bewustwording bij de teamleden rond hun individueel functioneren en het functioneren als team. Deze bewustwording maakt het mogelijk als team te leren en veranderen. Het is een manier om als team een feedback cultuur te ontwikkelen en dingen bespreekbaar te maken.

Bron: Teamwerk

Laatst aangepast op vrijdag, 22 december 2017 20:54

LSS: Stakeholderanalyse

Gepubliceerd in

Lean Six Sigma

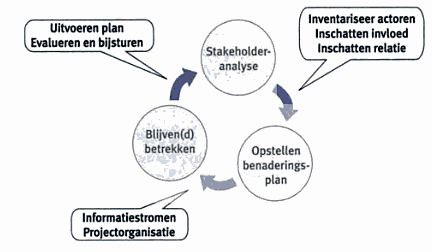

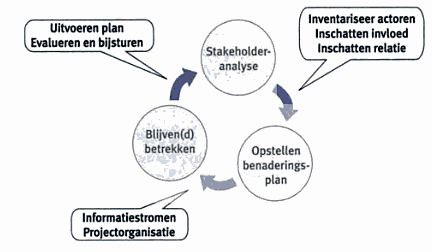

Een stakeholderanalyse is een hulpmiddel om inzichtelijk te maken welke personen van invloed zijn op een (DMAIC-)project en welke betrokkenheid ze hebben. Het doel ervan is om de stakeholders te identificeren en een actieplan te maken om de stakeholders te managen.

Binnen de context van projectmanagement is een stakeholder een persoon of groep die een positief dan wel negatief belang heeft bij het project, of die het project kan beïnvloeden. Bij een DMAIC-project is het uitvoeren van een stakeholderanalyse een belangrijk onderdeel van de Definitie-fase (Define).

Een stakeholderanalyse moet duidelijk maken wie je stakeholders zijn, en hoe ze tegenover het project staan. De stakeholderanalyse maakt onderdeel uit van stakeholdermanagement. Stakeholdermanagement heeft als doel het verkrijgen van ondersteuning voor de inhoud en activiteiten van het DMAIC-project. Goed stakeholdermanagement helpt de slagingskans van het project te vergroten door de risico's van tegenwerking door partijen in de omgeving zo veel mogelijk te verminderen, of liever nog zo veel mogelijk medewerking te krijgen. Bij stakeholdermanagement gaat het erom de omgeving in kaart te brengen en een benaderingsplan op te stellen voor alle actoren. Tijdens het project is het zaak om de actoren blijven(d) te betrekken bij het project.

Het uitvoeren van een stakeholderanalyse komt in essentie neer op in kaart brengen van de stakeholders van het project en het vervolgens vaststellen van een strategie voor de wijze waarop je de verschillende stakeholders wilt benaderen. Deze strategie hangt niet alleen af van welke positie specifieke stakeholders nu ten opzichte van het project hebben, maar ook welk positie je zou willen dat zij innemen. Voor sommige stakeholders is de huidige positie prima, maar in andere gevallen is een actieplan nodig om het gat tussen de huidige en de gewenste positie te verkleinen.

Concreter geformuleerd bestaat een stakeholderanalyse uit vier stappen:

(1) Identificeren stakeholders

(2) Inschatten van de invloed (belang en macht) van de stakeholders

(3) Inschatten van de relatie van de stakeholder ten opzichte van het project

(4) Benaderingsplan maken: bepalen welke actor op welke manier betrokken moet worden.

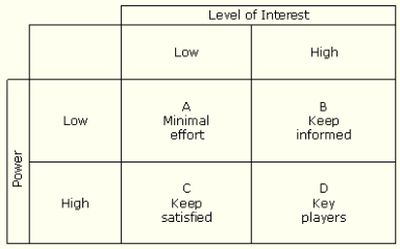

Ad (1) Inschatten van de invloed (belang en macht) van de stakeholders

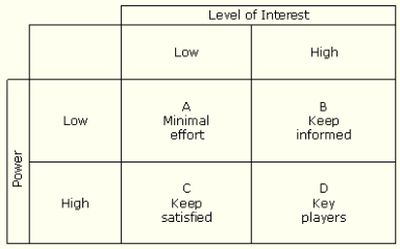

Er zijn verschillende methodieken om stakeholders in kaart te brengen, maar een veel gebruikte manier om stakeholders te classificeren is met behulp van de macht/interesse-matrix (power/interest-grid) van Mendelow (1991). Binnen deze matrix worden stakeholders ingedeeld op basis van twee variabelen:

-

Macht (Power): machtspositie van de stakeholder ten opzichte van het project, welke invloed heeft de stakeholder op de besluitvorming.

-

Interesse (Interest): niveau van betrokkenheid bij het project, hoeveel belang heeft stakeholder bij de uitkomsten van het project.

Door dit in kaart te brengen kun je gericht bepalen welke communicatie-inspanningen nodig zijn.

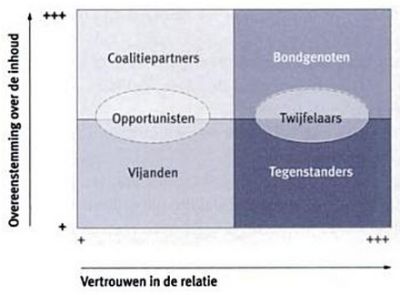

Ad (2) Inschatten van de relatie van de stakeholder ten opzichte van het project

Bij het in kaart brengen van stakeholders wordt vaak ook de relatie tussen de stakeholder en het project beoordeeld op twee aspecten:

-

Mate waarin er overeenstemming bestaat over doelen en resultaten van het project: in hoeverre onderschrijft de actor de projectdoelen?

-

Mate van vertrouwen; de mate waarin je kunt rekenen op de stakeholder en de openheid van de onderlinge communicatie: : in hoeverre is er een vertrouwensband tussen actor en opdrachtgever, projectmanager of projectmedewerkers?

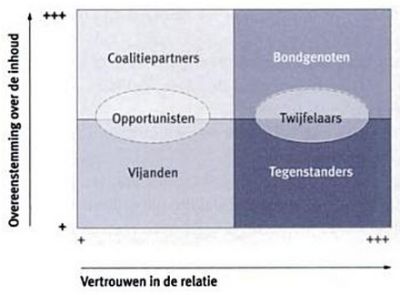

Bij de beoordeling van de relatie tussen stakeholder en het project zijn er zes rollen te onderscheiden. Stakeholders met weinig vertrouwen in de relatie kun je labelen als vijanden, opportunisten of coalitiepartners, afhankelijk van de mate van overeenstemming over de inhoud. Op dezelfde manier kun je stakeholders met veel vertrouwen in de relatie typeren als opponenten, twijfelaars of bondgenoten.

Volgens Lia de Zoete vraagt elk van de 'typen' actoren om een verschillende behandeling:

-

Coalitiepartners: staan achter de inhoud, maar hebben nog wat weinig vertrouwen in de relatie. Vergroot het vertrouwen dor concrete afspraken te maken over de samenwerking en steeds duidelijk te communiceren over wederzijdse verwachtingen.

-

Bondgenoten: zitten op dezelfde golflengte. Het is zaak om veel samen te werken en de relatie goed te houden. Soms kunnen bondgenoten behulpzaam zijn bij het benaderen van een vijand of tegenstander.

-

Tegenstanders: hebben een andere kijk op de inhoud van het project en zullen dat onomwonden naar buiten brengen. Je weet waar je aan toe bent en dat geeft duidelijkheid over de haalbaarheid en begrenzing van het project. Met tegenstanders wordt onderhandeld over overlappende of afwijkende belangen.

-

Vijanden: zijn het oneens met de inhoud en daarnaast is er weinig vertrouwen in de relatie. Beperk het contact tot zakelijke discussies over de inhoud en wees daarbij duidelijk over de eigen opvattingen. Besteed er niet teveel energie aan en probeer in geen geval te manipuleren. Soms kan een bondgenoot, met een betere relatie, ingeschakeld worden om hem te benaderen.

-

Opportunisten: willen hun opties zo lang mogelijk openhouden. Het is onduidelijk welk standpunt zij zullen innemen 'als puntje bij paaltje' komt. Zorg ook hier voor een zakelijke benadering, de relatie is immers (nog) niet stevig, en zoek naar gemeenschappelijke belangen.

-

Twijfelaars: zijn vaak nog onvoldoende geïnformeerd. Ze hebben hun standpunt nog niet ingenomen, maar er valt goed met ze te praten. Betrek ze bij het project en geef ze voldoende informatie.

Het is belangrijk te beseffen dat de positionering in de matrix enkel een momentopname is en stakeholders in de tijd kunnen veranderen van positie.

Bron: Projecten op de rails: toolbox voor projectmanagers, Lia de Zoete

Laatst aangepast op donderdag, 21 december 2017 20:39

Gemba volgens Masaaki Imai

Gepubliceerd in

Lean Six Sigma

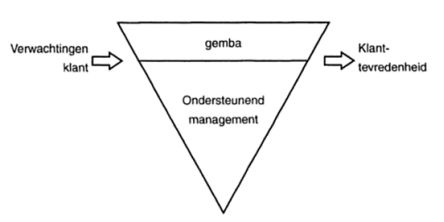

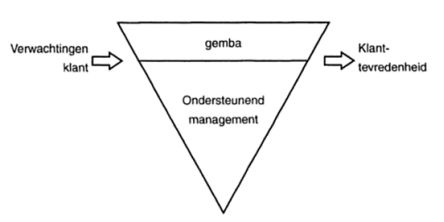

Volgens Masaaki Imai is voor het management de Gemba the place to be als het gaat om het verbeteren van kwaliteit. Hij introduceert hiervoor de term Gemba kaizen (ky'zen). In het Japans betekent kaizen 'voortdurende verbetering'. De kaizen-filosofie gaat ervanuit dat je voortdurend moet proberen verbeteringen te bereiken. 'Gemba' betekent in het Japans betekent letterlijk 'echte plaats': de plaats waar de echte activiteiten plaatsvinden.

Op de gemba wordt de klanttevredenheid verhoogd en wordt waarde toegevoegd. Daardoor wordt het voortbestaan van het bedrijf verzekerd.

[Alle] managementlagen .... bieden de noodzakelijke ondersteuning aan de gemba. Daarom moet de gemba de plaats zijn waar alle verbeteringen worden aangebracht en waar alle informatie wordt verzameld. Het management moet dus nauw contact onderhouden met wat er op de gemba gebeurt om problemen te kunnen oplossen die zich daar voordoen. Anders gezegd: bij de ondersteuning die het management biedt, moet worden uitgegaan van de specifieke behoeften van de werkplek. Als het management de gemba niet respecteert en waardeert, zal een situatie ontstaan waarin instructies, ontwerpen en andere ondersteuning worden 'gedumpt' zonder dat rekening wordt gehouden met de werkelijke behoeften.

Het management dient ervoor te zorgen dat er op de gemba beter werk kan worden verricht door alle beperkingen en problemen zoveel mogeiljk weg te nemen. Maar hoeveel managers zouden hun taak werkelijk zo opvatten? Managers beschouwen gemba vaak als een bron van allerlei problemen, waar allerlei dingen kunnen misgaan, terwijl ze zich niet realiseren dat zij verantwoordelijk zijn voor die problemen.

Zie ook: Kernbeginselen van Lean Six Sigma

Bron: Gemba kaizen - De praktische toepassing van Kaizen bij het verbeteren van de kwaliteit en het terugdringen van de kosten op de werkvloer, Masaaki Imai

Laatst aangepast op woensdag, 23 mei 2018 20:02

LSS: Quality Function Deployment (QFD)

Gepubliceerd in

Lean Six Sigma

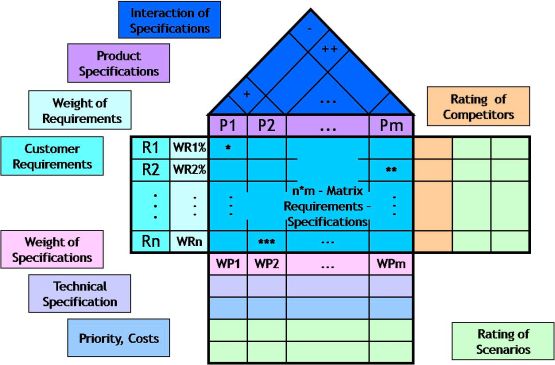

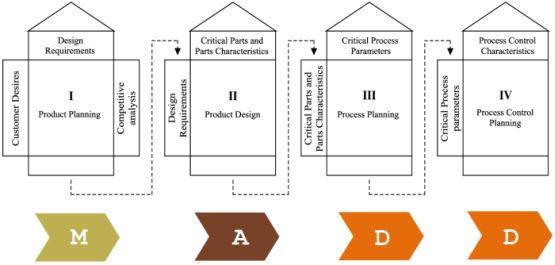

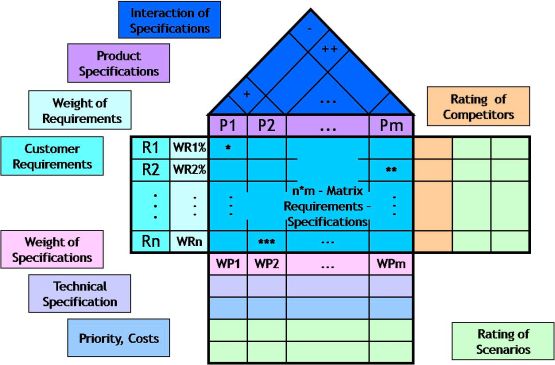

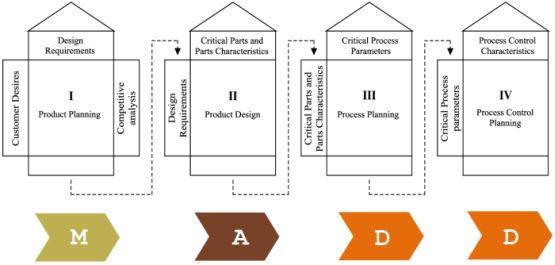

Binnen Design for Lean Six Sigma is de Quality Function Deployment (QFD) een belangrijk instrument om bij het vormgeven van producten en processen optimaal rekening te houden met de eisen en wensen van de klant.

QFD is een gestructureerde methode om systematisch de klantwensen te identificeren en te kwalificeren en ze te vertalen in kritische parameters. 'Kritisch' in de zin dat je op basis van de klanteisen en -wensen scoort welke functie-eisen van processen of producten hier de meeste invloed op hebben. Door het fasegewijs inventariseren van klanteneisen en -wensen en deze in de vorm van matrices achtereenvolgens te vertalen naar producteigenschappen en procesinstellingen, wordt een procesgang verkregen die producten en diensten voortbrengt die maximale klanttevredenheid realiseren.

QFD werd het eerst in de jaren '60 in Japan ontwikkeld door Yoji Akao en Shigeru Mizuno als een kwaliteitssysteem. QFD werd gericht op het leveren van producten en diensten waarbij men de 'stem van de klant' door het product- of dienstontwikkelingsproces zou moeten kunnen horen. Akao en Mizuno ontwikkelden QFD tot een uitvoerig systeem om kwaliteit en klanttevredenheid in nieuwe producten en diensten te verzekeren. Ze wilden een methode van kwaliteitsverzekering ontwikkelen die klanttevredenheid in een product zou ontwerpen voordat het werd gemaakt. Eerdere kwaliteitsbeheersingsmethodes werden hoofdzakelijk gericht op het repareren van een probleem tijdens of na productie.

Rudolph Eggert legt in onderstaand citaat uit waar de naam 'Quality Function Deployment' vandaan komt:

Elke afdeling draagt bij aan de kwaliteit van het product en is daarom medeverantwoordelijk. (...) [I]edereen binnen het bedrijf is verantwoordelijk voor de kwaliteit? Hoe kan de verantwoordelijkheid voor zoiets als kwaliteit toegewezen (Engels: deploy) worden aan het hele bedrijf? Het is onzinnig om elke afdeling kwaliteitsafdeling te noemen. (...) Moeten eigenlijk niet alle afdelingen bezig zijn met kwaliteit?

Quality Function Deployment (QFD) is een methode die in teamverband gebruikt wordt om de wensen van de klanten zorgvuldig te integreren in alle activiteiten van het bedrijf. Daarbij wordt op grote schaal gebruik gemaakt van de expertise van de groepsleden. De methode maakt gebruik van gerichte discussiegroepen om systematisch de kwaliteit van een product, een onderdeel, een proces en de productie ervan te bepalen. (...) Omdat vertegenwoordigers uit alle hoeken van het bedrijf betrokken zijn bij het beslisproces, wordt met deze methode een hoge mate van consensus bereikt, wat uiteindelijk resulteert in kwalitatief hoogwaardige producten. Met andere woorden, de kwaliteit zoals die door de klant gedefinieerd is, wordt gerelateerd aan alle andere functies binnen het bedrijf.

In hoofdlijnen bestaat het QFD-proces uit de volgende stappen:

-

Product Planning.

-

Product Design.

-

Process Planning.

-

Process Control Planning.

Arend Oosterhoorn beschrijft gedetailleerd een stappenplan voor het opstellen van een QFD:

(01) Formeer een breed samengesteld team, met daarin zowel kenners van het product en het productieproces als van marketing- en verkoopdisciplines

(02) Formuleer het doel van het proces vanuit klantperspectief

(03) Inventariseer de eisen en wensen van klanten

(04) Bepaal voor alle klanteisen en -wensen de relatieve belangrijkheid op een schaal van 1 (niet zo belangrijk) tot 5 (erg belangrijk).

(05) Ga na hoe de klanten denken over het product en geef dat weer op een schaal van 1 (zeer ontevreden) tot 5 (zeer tevreden). Verbind deze punten door een lijn; zo ontstaat een 'tevredenheidsprofiel'.

(06) Kies één of meer concurrent(en) en bepaal daarvan ook het tevredenheidsprofiel

(07) Stel nu, vooral op basis van de kennis van productmensen, het gehele spectrum van (meetbare) eigenschappen van het product op.

(08) Bepaal van deze producteigenschappen of het te maximaliseren, te minimaliseren of nominale eigenschappen zijn.

(09) Ze klanteisen en -wensen, belangrijkheidsscore , producteigenschappen, optimalisatierichting en tevredenheidsinschatting in een matrix.

(10) Koppel nu de klanteisen en -wensen aan de producteigenschappen, gebruikmakend van de daarvoor beschikbare symbolen. De matrix hoeft niet helemaal vol te worden.

(11) Bepaal welke producteigenschappen elkaar beïnvloeden (een toename van de ene eigenschap leidt tot een toename van de waarde van een andere eigenschap).

(12) Vul nu onder in de matrix de specificaties aan voor de genoemde eigenschappen (in meetbare eenheden)

(13) Vergelijk de specificaties met die van de concurrerende producten die ook bij de tevredenheidsmeting werden gebruikt.

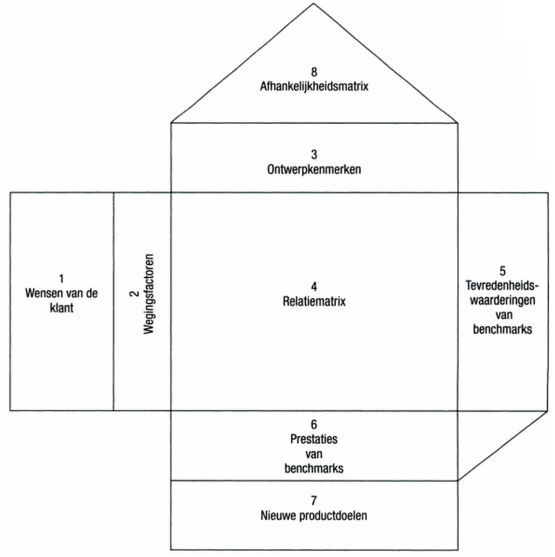

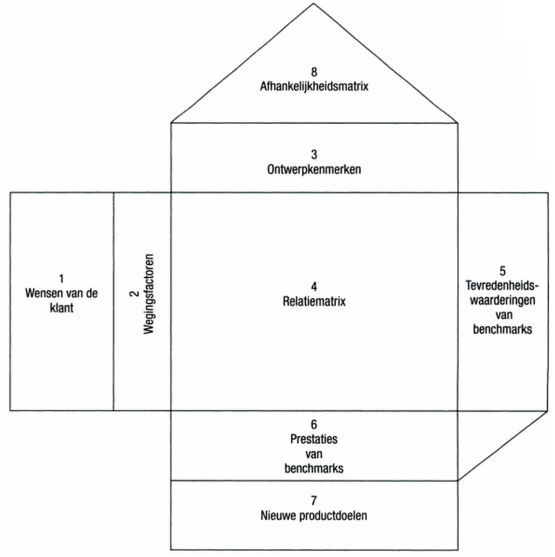

Het opstellen van een QFD resulteert in een gegevensmatrix, waarbij de vorm vaak verschilt, maar waarin altijd de vorm van een huis te herkennen is. Een QFD wordt daarom ook wel 'House of Quality' (HoQ) genoemd. Binnen het huis zijn acht kamers te onderscheiden:

-

Wensen van de klant (kamer 1): wensen van de klant - de voice of the customer - samenvatten als rijen in de eerste kolom.

-

Wegingsfactoren (kamer 2): naast de kolom met eisen wordt een kolom gevuld met wegingsfactoren. Met behulp van waarden tussen 0,0 en 1,0 wordt aangegeven hoe belangrijk de klant elke wens waardeert met betrekking tot de andere wensen. De som van de wegingsfactoren moet uiteraard precies 1 zijn.

-

Ontwerpkenmerken (kamer 3): naast de bovenste rij, onder de driehoek die het dak voorstelt, wordt een lijst gemaakt met kwantitatieve parameters en de bijbehorende eenheden die gebruikt worden als indicator voor de prestatie of performance van een product. Een ontwerpkenmerk kan gebruikt worden om de mate van tevredenheid van klanten met betrekking tot de wensen te kwantificeren.

-

Relatiematrix (kamer 4): de cel op het kruispunt van rijen en een kolom wordt gebruikt om de relatie tussen een wens van de klant en een ontwerpkenmerk aan te geven. Elke cel krijgt zes waarderingen voor drie correlatiewaarden: 1 (weinig), 3 (gemiddeld), of 9 (hoog) voor een postieve correlatie en -1, -3 of -9 voor een negatieve correlatie. Als er geen waarneembare correlatie is, wordt de cel niet ingevuld.

-

Tevredenheidswaarderingen van benchmarks (kamer 5): rechts van de correlatiematrix wordt een lijst met concurrerende producten geplaatst die als benchmarks gebruikt worden.

-

Prestaties van benchmarks (kamer 6): onder de correlatiematrix worden de prestaties van elk benchmarkproduct genoteerd, in de juiste eenheden die horen bij de verschillende ontwerpkenmerken.

-

Nieuwe productdoelen (kamer 7): onder de statistische gegevens over de prestaties, in de kelder, worden de prestatiedoelen of gewenste doelstellingen voor het nieuwe product geplaatst.

-

Correlatie of afhankelijkheidsmatrix (kamer 8): het driehoekige dak van het House of Quality dat de correlatiematrix wordt genoemd, is een matrix met waarden voor de geschatte mate van afhankelijkheid, of interactie, tussen ontwerpkenmerken. Bij een positieve afhankelijkheid worden positieve waarderingscijfers gegeven (1, 3 of 9) en bij een negatieve afhankelijkheid negatieve (-1, -3 of -9). Ontwerpkenmerken die niet afhankelijk zijn, kunnen afzonderlijk geoptimaliseerd worden zonder dat ander ontwerpkenmerken daardoor beïnvloed worden. Als kenmerken een negatieve correlatie hebben, wil dat zeggen dat daarvoor compromissen gesloten moeten worden. Met andere woorden, een verbetering van het ene kenmerk betekent een verslechtering van het andere.

Willem Jan van der Veldt geeft in zijn boek "Van Plato naar Pluto" de onderstaande beschrijving van QFD:

QFD is een methode om in een product optimaal tegemoet te komen aan de eisen en wensen van de klant. In een proces van verdergaande detaillering wordt met behulp van matrices elke eis en wens van de klant omgezet in specifieke acties. De matrices en daarmee ook de acties hebben betrekking op het product als geheel, op de onderdelen ervan, op het productieproces en op de productieactiviteiten.

In het QFD-proces worden conflicterende eisen gesignaleerd en wordt de mate van voldoen aan de klanteneisen vergeleken met de prestaties van de concurrenten. Door middel van wegingen worden beslissingen over de te nemen acties onderbouwd en genomen. QFD komt het best tot zijn recht als alle disciplines in een organisatie er hun bijdrage aan leveren. Hoewel QFD in eerste instantie bedoeld is voor het ontwikkelen van nieuwe producten, kan het ook heel goed gebruikt worden voor het verbeteren van bestaande goederen en diensten.

Bron:

Laatst aangepast op vrijdag, 22 december 2017 20:59

LSS: Checklist Project Charter van een DMIAC-project

Gepubliceerd in

Lean Six Sigma

Binnen Lean Six Sigma is de Project Charter hét instrument voor managen van een DMAIC-project. De onderstaande checklist is bruikbaar als hulpmiddel bij het opstellen van een Project Charter. Door de Project Charter te scoren op 26 aspecten op basis van een 5-puntsschaal, ontstaat een eindscore die aangeeft of er nog werk aan de winkel is.

5-puntsschaal

1 helemaal niet

2 in beperkte mate

3 een beetje

4 in hoge mate

5 in zeer hoge mate

Businesscase

01 Project Charter is het resultaat van een planningsproces voor systematische verbetering.

02 Impact/baten voor de business zijn duidelijk (link met bedrijfsdoelen).

03 Relatie met de klant is duidelijk en sterk.

04 Het is duidelijk wat het management verwacht in termen van financiële baten.

Probleembeschrijving

05 Project Charter is gericht op de behoefte aan (substantiële) verbetering.

06 Probleembeschrijving is gericht op een specifiek bedrijfsproces/-activiteit.

07 Het is duidelijk dat verandering nodig is om de verbetering te realiseren.

08 Probleem is expliciet gedefinieerd.

Doel

09 De belangrijkste invloedfactor ('unbeatable primaire metric') is gedefinieerd.

10 Secundaire metric is geselecteerd om suboptimalisatie te voorkomen

11 Metrics zijn SMART gedefnieerd.

12 Benchmarkniveaus en -doelen zijn vastgesteld voor de primaire metric

13 Project sponsor is benoemd en verantwoordelijk voor projectsucces.

14 Metingen zullen voldoende data opleveren om te analyseren en conclusies te trekken

Scope

15 Het begin- en eindpunt van het te verbeteren proces is duidelijk.

16 Er is expliciet aangegeven wat eventueel buiten de scope valt.

17 Beperkingen ten aanzien van geld en andere middelen zijn gespecificeerd.

Team

18 Teamleden zijn benoemd

19 Kritische vaardigheden/behoeften zijn geïdentificeerd en benaderd.

20 Teamleden hebben voldoende tijd om mee te doen aan het project.

21 Communicatie en team meetings zijn gedefinieerd.

Projectplan

22 Project kan redelijkerwijs binnen 6-9 maanden worden afgerond.

23 Mijlpalen zijn geïdentificeerd en goedgekeurd door de Sponsor.

24 In overleg met de Sponsor is een een duidelijke einddatum vastgesteld.

Projectmanagement

25 Een voorlopige Gantt-diagram is opgesteld.

26 Managers hebben ingestemd met het tijdschema en de benodigde middelen.

> 95 punten: Gefeliciteerd, je hebt een goede Project Charter opgesteld.

61-95 punten: Goed op weg, maar het moet allemaal nog wat 'strakker'

< 61 punten: Help; denk er nog eens goed over na of je het project in de huidige vorm wilt voortzetten.

Laatst aangepast op maandag, 02 december 2013 18:16

Lean als verbetermethode

Gepubliceerd in

Lean Six Sigma

Volgens Marcel van Assen is Lean meer is dan het toepassen van een verzameling verbetertechnieken

Lean is niet zo eenvoudig in te voeren of te kopiëren als vaak wordt gedacht. Spear & Bowen (1999) concluderen in hun befaamde artikel Decoding the DNA of the Toyota Production System dat het voor organisaties erg

lastig is om het TPS-systeem van Toyota succesvol te kopiëren en in te voeren; de valkuil is steeds dat het management Lean ziet als een gereedschapskist met verbetertechnieken om (snel) besparingen te realiseren. Binnen Toyota is Lean een manier van (bedrijfs)leven geworden, iets wat voor de meeste organisaties eerst een flinke paradigmaverandering vereist.

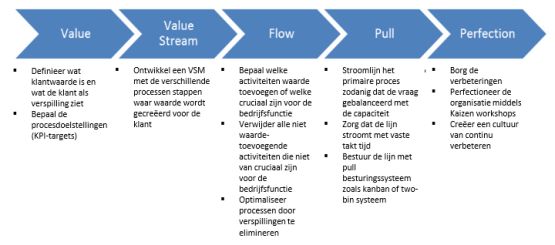

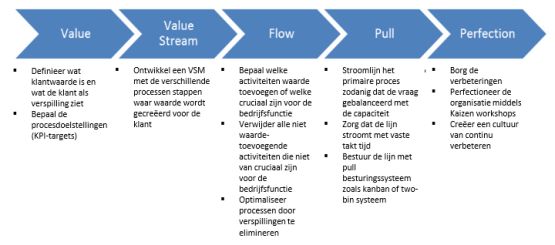

Het voornaamste doel van Lean is klantwaarde leveren door een proces waarin zich geen verspilling bevindt. Lean als verbeterproces biedt een eenvoudige integrale verbeteraanpak waarin het leveren van de juiste klantwaarde centraal staat. De aanpak bestaat volgens uit vijf stappen. Door Van Assen het VVFPP-model genoemd. Hij beschrijft de stappen als volgt:

(1) Value (Bepaal klantwaarde).

Bepaal de stuwende krachten om waarde te creëren, ofwel bepaal wat precies klantwaarde is en onderzoek de wensen en eisen van de klanten. De evaluatie van zogenaamde waardestuwende factoren moet plaatsvinden vanuit het perspectief van interne en externe afnemers. Klantwaarde wordt uitgedrukt in termen van de mate waarin een product of dienst voldoet aan de klantenbehoeften tegen een specifieke prijs en op een bepaald moment. Door het nauwkeurig analyseren wat waarde voor de klant betekent, leert de organisatie ook wat de klant als verspilling zal beschouwen. Deze kennis geeft input voor de doelstelling van analyse en optimalisatie van de waardestroom.

(2) Value stream (Bepaal de waardestroom, ofwel analyseer de volgorde van activiteit en die wel/geen waarde toevoegen).

Waarde wordt aan klanten geleverd via de waardestroom dat in het ideale geval geen enkele verspilling kent (en dus geen enkele niet-waardetoevoegende activiteit bevat). In deze stap wordt per productfamilie een zogenaamde value stream map ontwikkeld van de huidige situatie én van de ideale, toekomstige situatie.

(3) Flow (Zorg dat de activiteiten doorstromen, ofwel zorg voor een lopendebandachtige productie: maak dat goederen en diensten door de processen stromen).

Aanvullende acties tot verbetering zijn erop gericht om de activiteiten in de waardestroom te laten vloeien. Doorstroom is de ongestoorde beweging van een product of dienst door het systeem naar de klant. Belangrijke hindernissen voor het bereiken van doorstroming zijn wachtrijen, batchproductie en transport. Deze buffers vertragen de tijd vanaf het moment van aanvang van productie of van de dienstverlening tot de oplevering. Voorraadbuffers leggen ook geld vast dat elders in de organisatie effectiever kan worden gebruikt en ze verdoezelen vaak de effecten van systeemstoringen en andersoortige verspilling. In deze stap zorgt men ervoor dat de processen dermate zijn geoptimaliseerd dat het werk (bijna) zonder besturing door het systeem stroomt.

(4) Pull (Laat de klant producten of diensten door het proces trekken).

Synchroniseer de productie met de werkelijke vraag van de klant. Producten moeten door het systeem worden getrokken op basis van de werkelijke vraag van de klant. De waardestroom moet reactief worden gemaakt om het product of de dienst alleen te leveren als de klant het nodig heeft, niet eerder of later. De besturing is verder niet groter of complexer dan strikt noodzakelijk. De meest bekende pullbesturingsmethoden zijn het kanban systeem en het two-bin systeem.

(5) Perfection (Optimaliseer het systeem voortdurend).

Streef naar perfectie door processen voortdurend te verbeteren met behulp van kaizen-events en zorg voor orde en netheid (Good Housekeeping met behulp van de 5S-methode). Het is duidelijk dat Lean klantwaarde en de processen (de waardestroom) als aangrijpingspunten gebruikt, waarbij klantwaarde wordt gerealiseerd door de processen zodanig in te richten dat zij eenvoudig en voorspelbaar zijn, maximale kwaliteit leveren en waarde toevoegen, en dat zij niet sterk variëren, fouten verbergen of suboptimaal zijn. De manier om processen te analyseren is aan de hand van value stream maps waarin de huidige situatie in kaart wordt gebracht (current state) met daarin alle processen, de stroom van producten of diensten en de informatiestromen met daarin onder andere de belangrijkste prestatie-indicatoren zoals de gerealiseerde bewerkingstijd, doorlooptijd, bezetting, en first-time-right indicatoren. De gewenste situatie wordt gedefinieerd vanuit de criteria van waarde toevoeging, voorspelbaarheid, maximale kwaliteit en zero waste (geen verspilling).

Bron: Operational Exellence (OpX) & Lean Six Sigma, Marcel van Assen

Laatst aangepast op maandag, 01 januari 2018 13:06

LSS: Six Sigma's verbetermethodologie: DMAIC

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op vrijdag, 22 december 2017 21:00

|

![]()

![]()

Lean Six Sigma

Lean Six Sigma