[0-9] - [A] - [B] - [C] - [D] - [E] - [F] - [G] - [H] - [I] - [J] - [K] - [L] - [M] - [N] - [O] - [P] - [Q] - [R] - [S] - [T] - [U] - [V] - [W] - [X] - [Y] - [Z]

Factor

Een factor is een eigenschap van een systeem die van belang is voor de beantwoording van de onderzoeksvraag ("Een factor is een aspect waar je rekening mee moet houden.") Het begrip factor is sterk gekoppeld aan dat van actor: als geen enkele actor geïnteresseerd is in een bepaald systeemaspect, dan is dat aspect geen factor. Het kan wel zijn dat een bepaalde systeemeigenschap in eerste instantie door geen enkele actor van belang wordt geacht, maar dat uit de systeemanalyse (bijvoorbeeld in de vorm van een causalerelatiediagram) blijkt dat die eigenschap direct of indirect invloed heeft op iets waar een van de actoren wél in geïnteresseerd is. Dan kan die eigenschap dus alsnog een factor worden.

Alias: Aspect

Factoranalyse

Factor analyse wordt gebruikt om te kijken of meerdere variabelen samen te voegen zijn tot één of enkele factor. De factor analyse kijkt naar onderliggende patronen en correlaties tussen de verschillende items. Items die vergelijkbare patronen hebben worden bij elkaar geplaatst. Op deze manier ontstaat er mogelijk één factor of enkele factoren.

F-toets

Berekenen van de F-waarde door de tussenvariantie te delen door de binnenvariantie.

De toetsingsgrootheid F wordt berekend door de tussenvariantie te delen door de binnenvariantie. Een F-waarde van 1 geeft aan dat de gemiddelden van alle groepen aan elkaar gelijk zijn. De nulhypothese (H0) wordt dan niet verworpen. Indien de F-waarde (duidelijk) groter is dan 1, is de tussenvariantie significant groter dan de binnenvariantie. Het merendeel van de totale variantie komt dan voor rekening van verschillen tussen groepen (tussenvariantie). De nulhypothese van gelijke groepsgemiddelden wordt dan verworpen. Als de F-waarde (ongeveer) gelijk is aan 1 zijn binnen- en tussenvariantie aan elkaar gelijk. De groepen verschillen dan niet van elkaar, maar zijn afkomstig uit dezelfde populatie. H0 wordt dan niet verworpen.

Zie: variantie-analyse, One-Way ANOVA

F-test

Test die de vraag beantwoord of het voorspelde model geldig is voor de populatie en niet alleen voor de steekproef. Het model is statistisch significant als dit het geval is.

Failure Mode Effects Analysis (FMEA)

Failure Mode and Effects Analysis (FMEA) is een systematische manier om binnen een proces de risico's op te sporen en te prioriteren; je onderzoekt hoe een product of proces zou kunnen falen in haar taak (faalwijzen), wat hiervan de gevolgen zijn voor de klant (gevolgen) en hoe groot de kans is dat je de faalwijze ontdekt (detecteerbaarheid), met als doel preventief actie te kunnen ondernemen.

Techniek gericht op het analyseren van mogelijke faalwijzen en hun effecten. De techniek gebruik je voor het inschatten en prioriteren van risico's door te letten op drie aspecten: (i) kans dat het probleem optreedt, (ii) kans op tijdige ontdekking van het probleem, (iii) de schade die het probleem mogelijk tot gevolg heeft. Voor elk potentieel probleem (risico) wordt een inschatting gemaakt in de vorm van een score. Op basis van deze scores kan het zgn. Risk Priority Number (RPN) worden bepaald door de verschillende scores met elkaar te vermenigvuldigen.

Door gebruik te maken van een FMEA kun je aandacht richten (in de vorm van het nemen van mitigerende maatregelen) op geprioriteerde risico's met de grootste 'RPN'.

Faillure Mode and Effect Analyses. De weging van het risico (ernst, kans en detecteerbaarheid) van het optreden van een bepaalde fout in een installatie.

Instrument waarmee op voorhand in kaart wordt gebracht wat de gevolgen zijn van een mogelijk falen, om vervolgens constructieve maatregelen of procesmaatregelen te nemen.

Techniek voor (proces)analyse om in een product of proces de foutbronnen te lokaliseren en maatregelen te bepalen die dit kunnen verhelpen.

Alias: Faalwijzen- en gevolgenanalyse, PFMEA ('P' van process of product), DFMEA ('D' van design)

Zie: Risicoprioriteitsnummer (RPN)

Zie ook: LSS: Risico-reductie met Failure Mode Effect Analysis ( FMEA)

Feedback

Informatie ontstaan door het meten van de output van een proces, die wordt gebruikt om de procesgang te verbeteren.

Iedere vorm van communicatie die iemand ontvangt naar aanleiding van zijn gedrag

FIFO

Zie: First In First Out (FIFO)

First In First Out (FIFO)

Proces om orders of voorraad te beheren zodat het oudste het eerst wordt verwerkt.

FIFO staat voor: First-in-First-out. Bij dit principe geldt: het onderdeel dat of die order die als eerste een proces in gaat, komt er ook als eerste uit.

Het doel van FIFO is om te voorkomen dat eerdere orders onredelijke vertraging oplopen ten gunste van nieuwe orders.

First In, First Out. Manier van voorraadbeheer waarbij de goederen die het eerst zijn binnengekomen het eerst worden gebruikt of uitgeleverd.

FIFO

• First In First Out

• FIFO is een vorm van Flow, die wordt gebruikt om twee niet-gekoppelde processen op elkaar af te stemmen

F.I.F.O

FIFO staatvoor First In – First Out.Deze methode van voorraad houden wordt ingezet bij de opslag van verouderingsgevoelige producten. Deze methode waarborgt dat de klant het artikel ontvangt dat het langst op voorraad heeft gelegen. In een ‘slim magazijn’ is veelal 1 van de zijde van een schap de ingaande kant en de andere zijde de uitgaande kant.

Een voorbeeld van verouderingsgevoelige producten:

• voedsel

• medicijnen

• verf en lijm

• hout (krom trekken)

Een voorbeeld van een FIFO systeem is een taxistandplaats. De voorste taxi heeft het langst moeten wachten op een klant. Een ander voorbeeld is de zuivel in een supermarkt

13 - 2 BIN

FiFo-baan + supermarkt

Om in waardestromen ervoor te zorgen dat verschillende processen en werkcellen goed op elkaar aansluiten (ontkoppelen én synchroniseren) wordt gebruik gemaakt van (tussen)voorraden. Een tussen-opslagplaats kan worden verkregen door het instellen van een FiFo-baan, waarbij onderdelen volgens het First-In-First-Out-principe wrden opgeslagen en verscheept. FiFo-banen zijn in het algemeen kleine opslagplaatsen met hooguit enkele producttypes. Als er meer tussenvoorraad nodig is, en dus een grotere opslagplaats, dan wordt er gebruik gemaakt van een Lean-supermarkt: een opslagplaats van standaard-onderdelen om een stroomafwaarts gelegen proces te bevoorraden. Daarnaast komen er Lean-supermarkten met eindproducten voor.

First Time Right

Het in één keer goed doen; het foutloos voortbrengen van een product of dienst.

First Time Yield (FTY)

First Time Yield is het aantal producten dat in één keer goed is (producten zonder herbewerkingen) gedeeld door het totale aantal producten.

Zie: Yield

First Pass Yield (FPY)

Zie: Yield

Flow

De beweging van een product of dienst door de waardestroom.

Onverstoorde doorstroming

Een ononderbroken, ongehinderde, liefst stuksgewijze doorstroming van het product of de service door het proces.

Is (als een vloeistof) door het proces stromend, rustig en gelijkmatig. Er is balans in de omvang van werkzaamheden en in de werkdruk.

Ongestoorde, ononderbroken gang van het product of de dienst door het proces richting de klant.

Flow staat synoniem voor continue doorstroming. We spreken van Flow wanneer de goederen of materialen tijdens de productie als het ware door het proces stromen.

Synoniem voor continue doorstroming. We spreken van Flow wanneer de goederen of materialen tijdens de productie als het ware ongehinderd door het proces stromen. Flow beschrijft een systeem zonder wachttijden, waarin werk in batches van 1 (“enkelstuks”) aan de volgende processtappen wordt doorgegeven. Als een proces in flow gebracht is, is een zodanige segmentatie en lijnbalancering aangebracht dat cyclustijden op elkaar zijn afgestemd (enkelstuks kunnen zonder wachttijd continu doorstromen) Uitgangspunten van Flow zijn doorlooptijdverkorting en het reduceren van voorraden. Elk stuk individueel werk blijft in beweging. Des te korter het werk blijft wachten, des te korter is de doorlooptijd. Daarnaast voorkomt een goede flow voorraadvorming tijdens het voortbrengingsproces. Continue Flow is één van de drie componenten waaruit het concept ‘Just-in-Time’ bestaat. De andere twee zijn: ' Takttijd' en ' Pull'.

Lean streeft naar flow. Flow wil zeggen dat het werk zo is georganiseerd dat er altijd waarde toegevoegd wordt, vanaf het moment dat de klantvraag de organisatie binnenkomt tot het moment dat het werk gereed is. Hoe méér flow benaderd wordt, hoe sneller de doorlooptijd en hoe minimaler de kosten. Op zichzelf zijn bekorte doorlooptijden en reductie van kosten een hooggewaardeerde opbrengst van werken in flow. Maar nog belangrijker is dat het continu streven naar flow de organisatie dwingt om systematisch de onderliggende problemen, de muda op te ruimen en te elimineren.

'Continue flow' is de ideale situatie waarbij producten door een productieproces stromen of mensen door een dienstenproces stromen; één voor één, zonder dat het proces stokt en zonder oponthoud.

Flow: een ononderbroken, ongehinderde, liefst stuksgewijze doorstroming van het product of de service door het proces

Vormen van Flow: One Piece Flow, FIFO, Pull/supermarkt

Flow-berekening: tel de P/T’s van de processtappen in de FS die samengevoegd kunnen worden bij elkaar op. Deel dit door de PCT; dan weetje hoeveel operators er nodig zijn (Line Balance). Alle operators hebben evenredig veel werk, soms de laatste in rij niet

Flow chart

Diagram waarin de logische stappen van een proces visueel worden weergegeven.

• Het proces in beeld gebracht met behulp van figuren

• Rechthoek is een processtap, ruit is een beslismoment, rond is een keuze, etc. (wordt veelal gebruikt om processen te beschrijven)

• Microsoft Visio beschikt over de verschillende vormen

Flow production

Een manier om onderdelen en producten in kleine aantallen te maken, zodat zijn in één ruk afgemaakt kunnen worden. Dit in tegenstelling tot batch productie waarbij grote tussenvoorraden noodzakelijk zijn.

Flow rack

Opslag van materiaal op een hellend vlak, zodanig dat de artikelen altijd naat de laagste kant toe glijden.

FMEA

Zie: Failure Mode Effects Analysis (FMEA)

FOPFIETS

Acroniem voor de verschillende kanalen van klantcontact (manieren van interactie met klanten), namelijk Face to face, Online (web), Post (papier), Fax, IVR (Intelligent Voice Response), E-mail, Telefoon, SMS/social media

Foplossing

Snelle verbeteractie die de bronoorzaak niet aanpakt, alleen het symptoom. Probleem zal daarom weer terugkomen.

Fout

Ook wel defect genoemd. Fout is een niet correcte actie, dit kan in software, een proces of een menselijk handelen zijn. De definitie van een fout volgens Lean Six Sigma is alles wat niet voldoet aan de verwachtingen van de klant. De klant geeft dus de maat aan wat goed of fout is en niet de eigen organisatie.

Foutenmarge

Statistische term die de grootte van de fout aangeeft die wordt toegestaan in de uitkomsten van een steekproef. Een lager percentage qua foutenmarge, zorgt ervoor dat een grotere steekproefgrootte nodig is.

Foutvrij produceren

Methodes die medewerkers helpen fouten te vermijden.

Een veel voorkomende voorbeeld van foutvrij produceren is het ontwerpen van een product met fysieke dimensies die het onmogelijk maken om onderdelen op een verkeerde manier te installeren.

Alias: Error-proofing, mistake-proofing, poka-yoke, baka-yoke

Zie ook: Poka Yoke

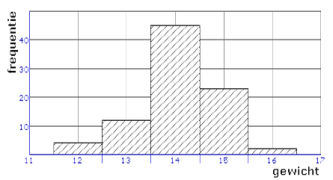

Frequentieverdeling

Samenvattend overzicht van frequenties van waarnemingsuitkomsten.

Een frequentieverdeling is een ordeningstechniek waarbij een gegevensverzameling wordt samengevat in een tabel die de verschillende waarden van de variabele rangschikt in een categorie. In de tabel wordt, in absolute aantallen en/of procenten, aangegeven hoe vaak een variabele in een specifieke categorie voorkomt.

Doel van een frequentietabel is het zodanig rangschikken van waarnemingsuitkomsten uit turfstaten of meetstaten (lijst waarop waarnemingsuitkomsten (variabelen) van een meting met een meetinstrument overzichtelijk worden vastgelegd) dat duidelijk wordt hoe vaak bepaalde uitkomsten voorkomen (frequentieverdeling).

Een frequentietabel bevat de absolute, relatieve en/of cumulatieve frequenties van waarnemingsuitkomsten.

Alias: Frequentietabel

FTE

Full Time Equivalent. 1 fte = de hoeveelheid menselijke arbeid equivalent met een voltijds aanstelling (e.g. 40 uur per week).

FTR

First Time Right. Het percentage van een populatie producten die in één keer goed zijn gemaakt, dus zonder blokkering, extra inspectie of herbewerking.

First Time Through (FTT)

First Time Through

Het percentage producten/diensten dat in een keer goed door het proces komt

Functiestroomdiagram

Diagram die een visuele weergave geeft van een proces, waarin de interactie tussen processtappen en functies/rollen wordt verhelderd.

Future State

De VSM/waardestroom van de toekomstige situatie

Een Meet Systeem Analyse (MSA) wordt uitgevoerd als onderdeel van de datacollectie om de kwaliteit van de metingen te bepalen voordat je de data daadwerkelijk verzamelt.

Variatie in meetuitkomsten kan zowel menselijke oorzaken hebben als oorzaken in het meetsysteem. Een meetsysteemanalyse evalueert de meetmethode, meetinstrumenten en het hele proces van het verkrijgen van metingen om het meetsysteem (vooraf) te testen op betrouwbare meetresultaten (integriteit van de gegevens die worden gebruikt voor de analyse waarborgen).

De belangrijkste eisen waaraan een betrouwbaar meetsysteem moet voldoen zijn:

-

Accuraat/zuiver: marginale afwijking tussen de gemeten gemiddelde waarde en een standaard.

-

Herhaalbaarheid (Repeatability): minimale afwijking tussen twee metingen aan één meetput, door dezelfde persoon met dezelfde uitrusting. mate waarin herhaalde metingen van eenzelfde product door dezelfde persoon onder gelijkblijvende omstandigheden dezelfde waarde opleveren.

-

Reproduceerbaarheid (Reproducibility): marginale afwijking tussen de metingen aan één meetpunt, met dezelfde uitrusting, door verschillende personen; de mate waarin herhaalde metingen aan verschillende producten door verschillende personen overeenkomen.

-

Stabiel: marginale afwijking tussen twee metingen aan één meetput, door dezelfde persoon met dezelfde uitrusting, over een langere tijdspanne.

-

Lineariteit: het verschil tussen de waarden van de afwijking (bias) over het werkende meetbereik van het meetmiddel. De bias zou niet veel moeten veranderen naar mate het te meten object groter wordt.

-

Onderscheidend: de meting moet onderscheid maken tussen de objecten, ook als de verschillen maar klein zijn. Het onderscheidingsvermogen is de geschiktheid van het meetsysteem om kleine verschillen in de meetwaarden te ontdekken. Deze eigenschap is vaak beter gekend als de resolutie van het meetsysteem.

Van eenmaal geijkte en gekalibreerde meettoestellen wordt aan de uitkomsten niet getwijfeld. Bij metingen zonder apparatuur moet ook de nauwkeurigheid van het meetsysteem worden beoordeeld. In iedere situatie waarin een meting deel uitmaakt van het kwaliteitssysteem, moet eigenlijk de nauwkeurigheid ervan worden bestudeerd.

Gage R&R is een statistische methode om te borgen dat metingen met discrete (binaire) data herhaalbaar en reproduceerbaar zijn. 'Gage' kan worden vertaald als meter (indicator) en R&R staan voor Repeatability (herhaalbaarheid) en Reproducibility (reproduceerbaarheid).

Zie ook: LSS: Meetsysteemanalyse (MSA) [2]

Bron: Lean Six Sigma Toolset, Stephan Lunau (Red.)

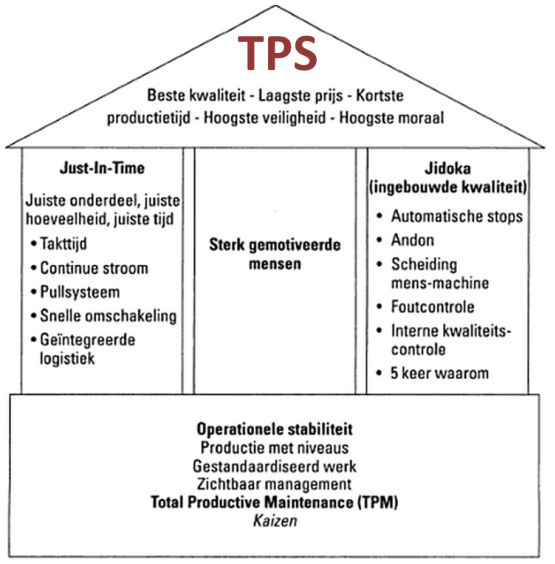

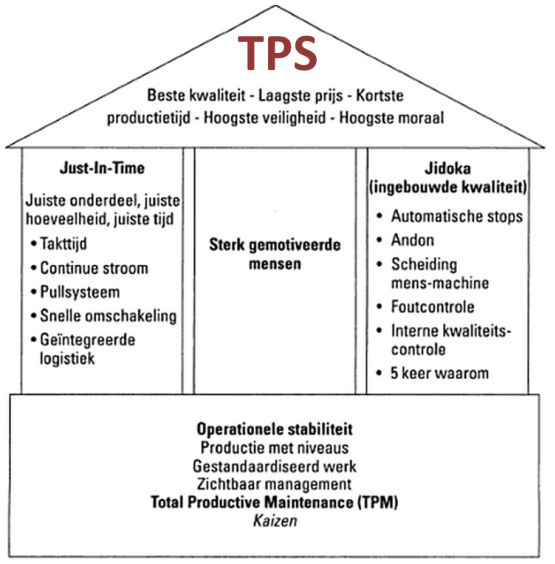

Lean is voortgekomen uit het Toyotaproductiesysteem (TPS). Lean-productie is in feite het productiesysteem van Toyota in een nieuwe verpakking. Het grootste deel van de filosofie, de basisprincipes en de methoden, technieken en gereedschappen van Lean zijn te vinden binnen TPS. (...) De termen 'Lean-productie' en het productiesysteem van Toyota zijn in feite synoniemen.

De basis van TPS werd ontwikkeld door de neven Elij en Kliichiro Toyoda en Taiichi Ohno. In de geschiedenisboeken wordt Ohno als de grondlegger van TPS genoem. (...) Toyota heeft een model van TPS ontwikkeld dat schematisch als een huis is vormgegeven. Hierin is grafisch weergegeven dat de kwaliteit van Toyota zich richt op de combinatie van kwaliteit die precies op tijd (just-in-time) wordt geleverd en sterk gemotiveerde mensen. Dit alles is gestoeld op een basis van productiestabiliteit en Kaizen, ondersteund door zichtbaar management en gestandaardiseerd werk.

Taiichi Ohno omschrijft zélf de TPS-benadering als volgt:

Het enige dat wij doen, is kijken naar een tijdslijn vanaf het moment dat de klant een bestelling bij ons plaatst totdat wij het geld binnen krijgen. En wij verkorten die tijdslijn door het verwijderen van verspilling zonder toevoegende waarde.

Het TPS-huis laat zien dat mensen de kern vormen van Lean. De basis van het productiesysteem wordt dan ook gevormd door 'training voor het ontwikkelen van uitzonderlijke mensen en teams die de filosofie van het bedrijf volgen voor het behalen van uitzonderlijke resultaten'.

"Lean zijn betekent mensen in het proces betrekken en ze zodanig uit te rusten dat ze hun processen en de manier waarop ze werken kunnen uitdagen en verbeteren, en ook het gevoel hebben dat zij het kunnen. Verspil nooit het creatieve potentieel van mensen!"

De twee pijlers, ook wel pilaren genoemd, van het huis worden gevormd door Just-in-time (JIT) en Jidoka. JIT staat voor krijgen wat je nodig heb, op het juiste tijdstip en in de juiste hoeveelheid. Dit principe geldt zowel voor interne als externe klanten.

De hoofdelementen van JIT zijn:

-

Stuksgewijze stroom: iedere persoon voert een handeling en een snelle kwaliteitscontrole uit voordat zijn uitvoer aan de volgende persoon in het proces doorgegeven wordt ('foutvrij van mij'). Zodra een fout wordt opgemerkt komt Jidoka in actie. Het proces wordt dan gestopt en er wordt direct actie ondernomen om de situatie te verhelpen.

-

Pullproductie: elk proces neemt wat het nodig heeft van het voorgaande proces op het moment dat hij dat nodig heeft, en in de exacte hoeveelheid. De (interne) klant trekt de toevoer naar zich toe en voorkomt dat hij overspoelt wordt door producten die op een bepaald moment niet nodig zijn.

-

Taktijd: wat is het ritme van het proces; in welk tempo moet er geproduceerd worden om te voldoen aan de klantvraag.

Jidoka staat voor het inbouwen van kwaliteit en heeft alles te maken met het voorkomen van fouten. Een belangrijke techniek is dan ook het toepassen van Failure Mode Effects Analysis, waarbij je onderzoekt wat er mis kan gaan binnen het productieproces en wat hiervan de impact is. Op basis van de bijbehorende risico's onderneem je gericht actie om 'Failure Modes' (faalwijzen) zoveel als mogelijk te voorkomen. Als er tijdens het productieproces tóch nog niets verkeerd gaat, stop het werk. Machines schakelen zichzelf (autonomatie) uit óf medewerkers kunnen de lijn stopzetten. Alles om te voorkomen dat er fouten doorgegeven worden aan het volgende proces.

Bron: Lean Six Sigma voor dummies, John Morgan, Martin Brenig-Jones, Lean voor dummies, Natalie J. Sayer & Bruce Williams

Total Productive Maintenance (TPM) wordt vaak naast Lean activiteiten geïmplementeerd. TPM is een proactieve benadering voor onderhoud van apparatuur. TPM is onderverdeeld in drie gebieden:

-

Autonoom onderhoud: Het Autonoom onderhoudprogramma heeft tot doel het team te leren om het routinematig onderhoud uit te voeren, om vroegtijdig mankementen te signaleren en daar adequate maatregelen voor te treffen. Essentieel is dat het team op basis van relevante prestatie-indicatoren zelf beslist welk onderhoud noodzakelijk is. Hierin zal het team moeten worden ondersteund door de technische dienst. Door het team uit te breiden met een toegewijd monteur is binnen het team altijd de benodigde technische expertise aanwezig. Bovendien zal ook deze teammonteur zich eigenaar gaan voelen van "zijn" machines..

-

Gepland onderhoud.

-

Toestandsafhankelijk Onderhoud (TAO): onderhoud op basis van vooraf gestelde criteria. Door periodiek kritische parameters te controleren, kun je controleren of belangrijke grenswaarden worden overschreden en zo ja, onderhoud plegen.

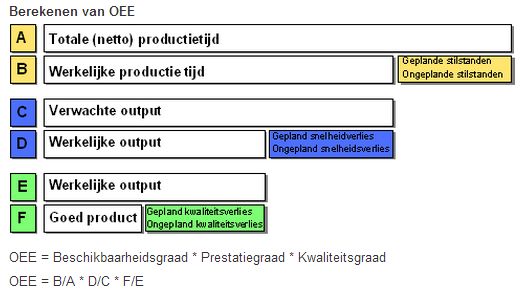

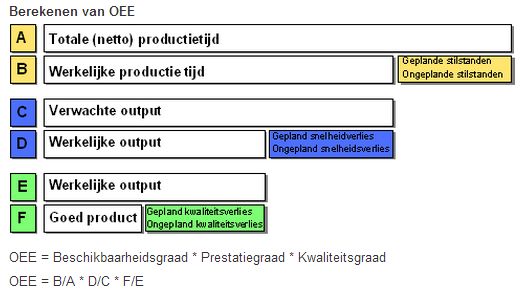

Één van de belangrijkste tools uit TPM is Overall Equipment Effectiveness (OEE). De OEE is een kengetal dat aangeeft wat de uiteindelijke effectiviteit is van machines. De effectiviteit van een machine wordt berekend door drie typen verliezen van productiecapaciteit met elkaar te vermenigvuldigen.

Productiecapaciteit kan verloren gaan door drie hoofdoorzaken met elk 2 suboorzaken:

[1] Stilstandsverliezen (beschikbaarheidsgraad)

[1.1] Door storingen van het productiemiddel

[1.2] Door om- en instellen van het productiemiddel

[2] Snelheidsverliezen (prestatiegraad)

[2.1] Leegloop en kleine stops

[2.2] Produceren met verminderde snelheid

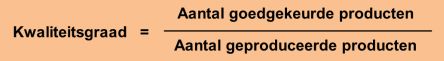

[3] Kwaliteitsverliezen van het product (kwaliteitsgraad)

[3.1] Ten gevolge van gebreken in het productieproces

[3.2] Ten gevolge van het opstarten van de installatie

De totale beschikbare tijd voor productie geeft aan hoeveel producten per tijdseenheid zouden kunnen worden gemaakt als er geen verliezen zouden optreden. Deze verliezen worden binnen de TPM-methode aangegeven met:

-

Operationele tijd: beschikbare tijd voor productie - stilstandsverliezen.

-

Netto operationele tijd: operationele tijd - snelheidsverliezen.

-

Nuttige productietijd: netto operationele tijd - kwaliteitsverliezen.

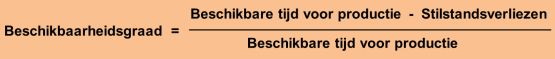

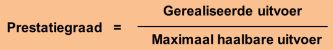

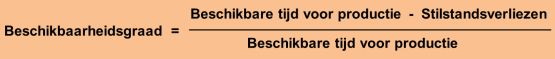

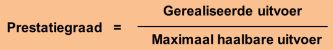

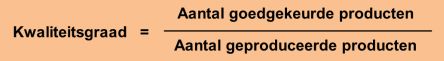

Voor het berekenen van de OEE worden drie kengetallen berekend:

-

Stilstandsverliezen => beschikbaarheidsgraad

-

Snelheidsverliezen => prestatiegraad

-

Kwaliteitsverliezen => kwaliteitsgraad

De formules voor deze drie kengetallen zijn als volgt:

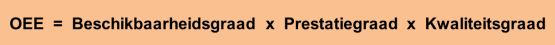

De OEE is nu te berekenen door de beschikbaarheidsgraad, prestatiegraad en kwaliteitsgraad met elkaar te vermenigvuldigen:

Het doel van TPM is de Overall Equipment Effectiveness (OEE) te maximaliseren en productieverlies als gevolg van fouten of defecten in het materiaal tot een minimum te beperken.

Bron: 111 instrumenten voor kwaliteitsverbetering - Ingedeeld volgens de Six Sigma-verbetercyclus, Arend Oosterhoorn

Lean Six Sigma

Lean Six Sigma