LSS: Primary en secundary metric

Gepubliceerd in

Lean Six Sigma

Binnen Lean Six Sigma wordt de term 'metriek' (metric) gebruikt voor de meeteenheid waarin de procesprestatie (Y) wordt gemeten. Hierbij wordt onderscheid gemaakt tussen primaire metrieken (primary metrics) en secundaire metrieken (secundary metrics).

Een primaire metriek is de meeteenheid voor de procesoutput die gebruikt wordt om het succes (of falen) van een project te bepalen. Een goede primaire metriek beschrijft accuraat de gewenste situatie. Het gaat om de primaire focus van het project die dan ook expliciet te koppelen moet zijn aan de probleemstelling.

Secundaire metrieken zijn metrieken die gebruikt worden om onbedoelde gevolgen bij het werken aan de primaire metriek te voorkomen. De secundaire metrieken zijn gekoppeld aan de procesprestaties die - terwijl hard gewerkt wordt om de primaire metriek te verbeteren - zeker niet mogen verslechteren. Bij het werken aan procesverbetering kan namelijk sprake zijn van een trade-off. De inspanning gericht op het verbeteren van een bepaalde procesoutput, kunnen schadelijk zijn voor een of meer andere procesoutputs. Het willen verkorten van de doorlooptijd van een proces, kan schadelijk zijn voor de kwaliteit. Door een secundarie metriek te formuleren wordt voorkomen dat de verbeterinspanningen eenzijdig gericht zijn op de primaire metriek en een spoor van verwoesting achterlaten bij andere procesprestaties.

The primary metric is a generic term for a Six Sigma project's most important measure of success. (...) The primary metric is the reason for your work, it's the success indicator, it's your beacon. The primary is of utmost importance and should be improved BUT! not at the expense of your secondary metric. (...) The secondary metric is the thing you don't want sacraficed on behalf of a primary improvement ... . The secondary metric keeps us honest and ensures we're not sacraficing too much for our primary metric improvement.

Binnen een DMAIC-project is het belangrijk te focussen op de primaire metrieken, maar hierbij de secundaire metrieken niet uit het oog te verliezen. De primaire metriek staat dus voor de meeteenheid van datgene wat je probeert op te lossen. De secundaire metriek is de meeteenheid die moet verzekeren dat DMAIC-project geen nieuw probleem veroorzaakt bij het oplossen van het primaire probleem.

A process driven by primary metric alone is not fool proof. Operations managers always know that they face trade-offs. With everything that is desired, there is a chance that something that is not desired will come in too. (...) While a primary metric measures what needs to be fixed, the secondary metric measures what must not be broken. (...) Secondary metrics ensure that workers are not able to shift problems in the name of six sigma projects.

Zowel de primaire als secundaire metrieken hebben hun wortels in de Define-fase. In deze fase worden namelijk de CTQ's gedefinieerd door/voor de klant. Als het goed is, is het probleem in de eerste fase gedefinieerd in termen van de CTQ. De meest belangrijke CTQ wordt vaak gebruikt als primaire metriek. De andere CTQ zijn goede kandidaten voor een secundaire metriek. Juist omdat deze ook belangrijk zijn, is het zaak ze goed in de gaten te houden.

Zie ook:

Bron: Secondary Metric(s) - Meaning, Purpose and its Identification en Six Sigma Metrics

Laatst aangepast op zondag, 31 december 2017 07:52

Six Sigma in 12 stappen volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

Volgens Marcel van Assen is DMAIC als verbetermethodologie van Six Sigma samen te vatten in 12 kernstappen:

Define/Measure

(01) Selecteer de interne CTQ.

(02) Operationaliseer de CTQ.

(03) Valideer de meetprocedure.

Analyse

(04) Bepaal de procesprestatie.

(05) Bepaal de doelstelling van het project.

(06) Identificeer potentiële invloedsfactoren (oorzaken).

Improve

(07) Selecteer de belangrijkste invloedsfactoren (oorzaken).

(08) Stel de relatie vast tussen CTQ en invloedsfactoren (oorzaken).

(09) Ontwerp verbeteracties.

Control

(10) Pas het kwaliteitsbeheersingssysteem aan.

(11) Bepaal de nieuwe procesprestatie.

(12) Sluit het project af.

Bron: Operational Exellence (OpX) & Lean Six Sigma, Marcel van Assen

Laatst aangepast op donderdag, 04 januari 2018 05:52

LSS: Takttijd

Gepubliceerd in

Lean Six Sigma

Takttijd (Takt time) is een Lean-concept dat aangeeft wat het tempo - de 'hartslag' - moet zijn van een proces om te voldoen aan de vraag van de klant. Het gaat om het 'ritme' dat je in de productiestraat moet halen om te voldoen aan de klantvraag.

Takt is het Duitse woord voor maat of ritme. De takttijd staat voor het maximale tijdsinterval (frequentie) tussen twee geproduceerde producten dat nodig is om te kunnen voldoen aan de klantvraag. Takttijd wordt ook wel productieritme genoemd. Het woord is afkomstig van het Duitse ´Taktzeit´ en heeft haar oorsprong in de Duitse vliegtuigindustrie; Takt Zeit stond voor de tijdsduur waarmee een belangrijk deel of zelfs het complete body van een vliegtuig bij een bepaald assemblage-station verbleef voordat deze werd doorgezet naar een opvolgend assemblage-station.

Het doel van takttijd is om het ritme van de productie precies af te stemmen op het volume van de vraag van de klant: op vaste intervallen worden producten afgeleverd. Daarnaast fungeert de takkttijd als een richtsnoer voor het indelen van takenpakketten. Alle activiteiten in het proces worden toebedeeld aan taakpakketten. Ieder takenpakket moet binnen de takttijd afgerond worden.

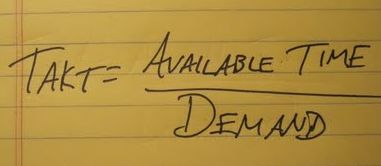

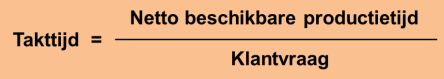

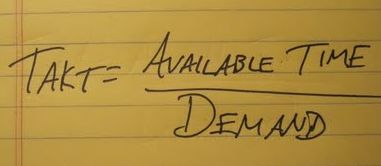

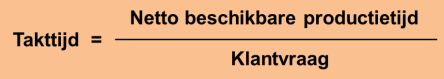

De takttijd van een productieproces kan worden berekend met behulp van de formule:

Voorbeeld

Als de klant vraagt om 400 producten per dag en de beschikbare productietijd voor een product is 2 uur (of 7.200 seconden: 2 x 60 x 60), dan bedraagt de takttijd: 7.200 / 400, ofwel 18 seconden. Elke 18 seconden moet een product gemaakt worden.

Het sturen op takttijd vergroot de voorspelbaarheid van een proces doordat er op vaste tijdsintervallen producten worden opgeleverd. Takttijd gestuurde processen verlagen bovendien tussentijdse productievoorraden, doordat een product pas wordt afgeleverd aan een volgende werkpost (klant) zodra deze gereed is om het product ook daadwerkelijk te kunnen ontvangen. De snelheid van een productielijn ligt vaak hoger dan de klantvraag, zodat verstoringen de levering niet in gevaar brengen.

Bron: Takttijd

Laatst aangepast op vrijdag, 22 december 2017 20:52

LSS: Datacollectieplan

Gepubliceerd in

Lean Six Sigma

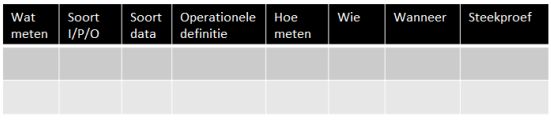

Een belangrijk basisprincipe van Lean Six Sigma is het managen op basis van feiten. Dit betekent dat goede gegevens cruciaal zijn en dat een goed plan nodig is voor het verzamelen van gegevens: het datacollectieplan. Dit datacollectieplan geeft niet alleen aan wát er gemeten moet gaan worden, maar ook hoe dit zal gebeuren.

Unless one can obtain facts and accurate data about the workplace, there can be no control or improvement. It is the task of the middle management and managers below them to ensure the accuracy of their data which enables the company to know the true facts.

Kaoru Ishikawa

De eerste stap van het opstellen van een datacollectieplan is het koppelen van doelstellingen en doelen aan de belangrijkste outputs van de processen om de CTQ's te behalen. Door te beginnen bij de outputindicatoren, begin je eigenlijk bij het einde. Door de einddoelen voor de gegevensverzameling aan te geven en de gegevens aan de belangrijkste outputs te koppelen, weet je waarom je meten wat je meet. De input voor het bepalen van de te meten outputindicatoren zijn de kritieke klanteisen (CTQ's). Des te duidelijker en meetbaarder de CTQ's zijn geformuleerd, des te makkelijker is het deze te vertalen naar een meetbare outputindicator.

Zodra je weet wat je wilt gaan meten, kun je duidelijke, objectieve operationele definities opstellen en procedures ontwikkelen voor het daadwerkelijke meten. Een operationele definitie is een zodanig beschrijving van de meting dat alle subjectiviteit over wat er gemeten wordt, weggehaald wordt. De operationele definitie maakt de 'wie, wat, waar, wanneer en hoe' duidelijk van het meetproces. Het geeft aan op welke manier(en) gemeten wordt en met welke apparaten (meetsysteem) en daarnaast ook in welke fysische als statische eenheid de meting gedaan zal worden. In de woorden van Deming: "Een operationele definitie verschaft te communiceren betekenis".

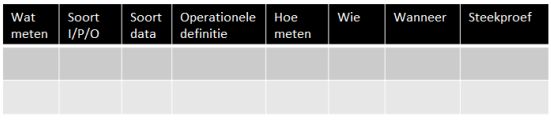

Het datacollectieplan beschrijft in een overzicht welke data verzameld worden met daarbij hoe, wanneer en door wie dit gedaan wordt.

De onderdelen van een dataverzamelplan zijn:

-

Meetwaarde

-

Type meting (input-/proces-/outputindicator)

-

Gegevenstype (continu/discreet)

-

Operationele definitie (wat)

-

Operationele definitie (hoe)

-

Verantwoordelijk (wie)

-

Wanneer (datum/tijd/frequentie)..

-

Steekproef (wijze/omvang)

-

Bron/locatie (waar)

Laatst aangepast op zondag, 31 december 2017 08:03

LSS: Meetmatrix

Gepubliceerd in

Lean Six Sigma

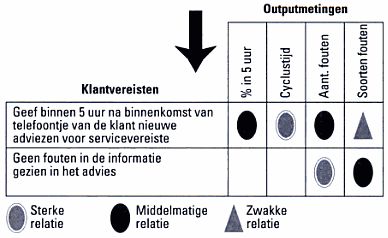

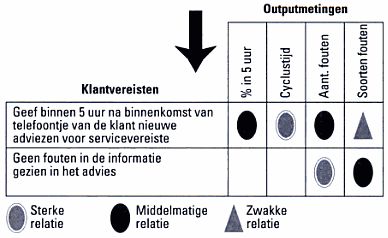

In de Measure-fase is het cruciaal om voor elke kritieke klanteis (CTQ) een meetwaarde te definiëren die een goede indicator van in welke mate aan deze eis is voldaan. Op deze manier leg je een directe koppeling tussen de output van het proces en de eisen en wensen van de klant. Concreet betekent dit dat je CTQ's vertaald naar Kritische Prestatie-indicatoren (KPI's). Een KPI is een meting die de prestatie van een proces weergeeft.

De term KPI is een generieke term binnen het vakgebied van procesmanagement, maar binnen de context van Lean Six Sigma moet in een KPI altijd de stem van de klant (Voice of the Customer) door klinken. De klantgedreven KPI's betreffen dus altijd meeteenheden voor de procesoutput die doorslaggevend zijn voor de klanttevredenheid. Om die reden worden deze KPI's ook wel primaire metrieken (primary metrics) genoemd.

De CTQ's vormen de basis voor de procesmetingen. In een zogenaamde meetmatrix wordt voor elk van de CTQ's aangegeven welke outputmetingen hierbij van belang zijn. Het opstellen van een meetmatrix moet zeker stellen dat de kritieke klanteisen vertaald zijn naar metingen van de output van het proces. In de meetmatrix wordt voor elke CTQ minimaal één relevante meetwaarde gedefinieerd. Hierbij is het zaak de relatie tussen de CTQ en de meetwaarde te evalueren in termen van 'sterk', 'matig', 'zwak' en 'geen'.

Zodra duidelijk is welke outputmetingen gebruikt zullen worden, kan een dataverzamelplan worden opgesteld. Omdat de metingen en gegevens zijn zo goed als het proces dat gebruikt is om ze te verzamelen, is het ook zaak om de betrouwbaarheid van gegevens te borgen door het uitvoeren van een meetsysteemanalyse (MSA).

Bron: Lean Six Sigma voor dummies, John Morgan, Martin Brenig-Jones,

Laatst aangepast op zondag, 31 december 2017 08:03

LSS: Operationele Definitie

Gepubliceerd in

Lean Six Sigma

Bij het verzamelen van gegevens (zie: datacollectieplan) is het belangrijk operationele definities op te stellen. Een operationele definitie is een heldere, eenduidige definitie van een meting: wat wil je meten, hoe wil je dit doen en in welke eenheid wil je de variabele uitdrukken.

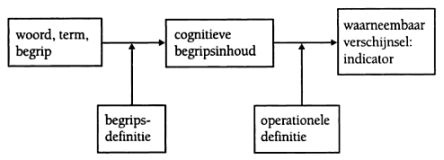

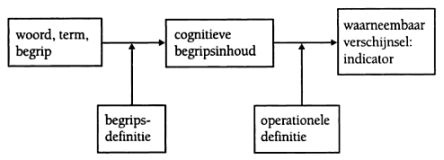

Bij het opstellen van definities kan onderscheid gemaakt worden tussen begripsdefinities (het begrip zoals bedoeld) en operationele definities (het begrip zoals gemeten). Een begripsdefinitie legt de cognitieve begripsinhoud van het te definiëren begrip (term, woord) vast, terwijl de operationele definitie aangeeft: (a) wát je wilt meten, (b) hoe je dit gaat doen (meetmethode), en (c) in welke eenheid wordt gemeten. Een operationele definitie legt een verband tussen concepten en waarneembare gebeurtenissen.

An operational definition is one that people can do business with.... It must be communicable, with the same meaning to vendor as to purchaser, same meaning yesterday and today...

W.E. Deming

Het 'operationele' gaat dus om het omzetten van een abstract begrip in concrete handelingen om belangrijke aspecten van dit begrip constateerbaar en meetbaar te maken. Bij een operationele definitie staat dus het waarneembare verschijnsel centraal. Via een begripsdefinitie en een operationele definitie wordt een relatie gelegd tussen abstracte begrippen uit het conceptuele model en de werkelijkheid. Elke variabele die wordt meegenomen in het onderzoek (zie: datacollectieplan) heeft een naam, een waarde en een eenheid. De eenheid is de dimensie waarmee de waarde van een grootheid begrijpelijk wordt. Bij afstand hoort ‘meters’ of ‘kilometers’ en bij snelheid ‘meter per seconde’.

Engels: (Standard) Operational Definition ((S)OD)

Laatst aangepast op vrijdag, 22 december 2017 20:59

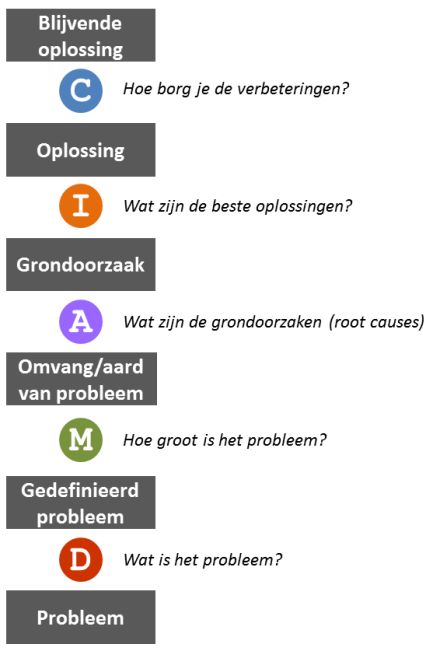

LSS: DMAIC

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op zondag, 31 december 2017 08:03

LSS: Parts Per Million (PPM)

Gepubliceerd in

Lean Six Sigma

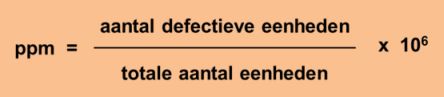

Binnen Lean Six Sigma wordt de kwaliteit van een proces gemeten aan het vermogen producten en diensten te leveren die voldoen aan de eisen van de klant. Het niet voldoen aan de klanteisen, wordt een 'defect' genoemd. Wanneer er meer dan één klanteisen (CTQ's) van toepassing zijn op 1 eenheid van het product of de dienst, is het mogelijk dat een eenheid meer dan één defecten heeft. Dit product of dienst wordt dan 'defective' (defectief) genoemd.

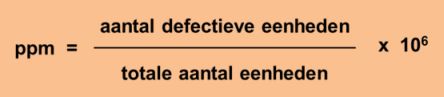

Één van de mogelijke indicatoren om de prestaties van een proces uit te drukken ('procesmetriek') is in termen van (defective) parts per million (ppm). De ppm geeft aan hoeveel eenheden defectief zijn ten opzicht van het totale aantal eenheden (x 1.000.000) .

Door ppm te gebruiken als indicator voor de procesprestatie vestig je de aandacht op het klantperspectief: een product met een fout óf met meerdere fouten is voor de klant even waardeloos en worden dus als defectief aangemerkt.

Stappen

- Bepaal aan welke klanteisen een product of dienst moet voldoen (CTQ) en daarmee het aantal mogelijke defecten per product

- Leg het aantal geïnspecteerde producten vast en tel het aantal defectieve producten (= producten met één of meer defects).

- Bereken de ppm-waarde

NB: als er maar één foutmogelijkheid is per eenheid, komt de ppm-waarde overeen met de DPMO.

Laatst aangepast op zondag, 31 december 2017 07:58

LSS: Defects Per Million Opportunities (DPMO)

Gepubliceerd in

Lean Six Sigma

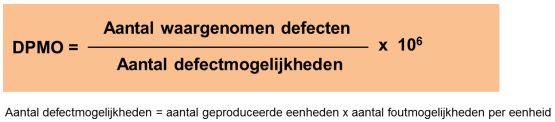

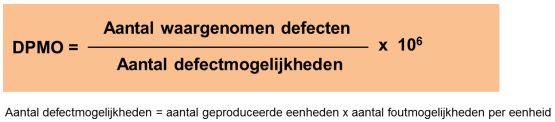

Een veelgebruikte (proces)prestatie-indicator binnen Lean Six Sigma is DPMO. 'DPMO' is de afkorting van Defect Per Million Opportunities, oftewel hoeveel defecten per miljoen mogelijkheden.

De DPMO kan als eerste worden gebruikt in de Measure-fase voor het vaststellen van de huidige procesprestaties (nulmeting). Vervolgens kun je de DPMO doorlopend gebruiken in de Analyse- en Improve- en Control-fase. Een voorwaarde voor het zinvol berekenen van de DPMO is dat er tenminste 5 defecten zijn (of als het proces vooral defecten oplevert, tenminste 5 non-defects).

DPMO is een afgeleide van de Defects per Opportunity (DPO). DPO staat voor de verhouding tussen het aantal waargenomen defecten ten opzichte van het aantal defectmogelijkheden. Het gebruik van DPMO geeft, net als de DPO, een gemeenschappelijke standaard die kan worden gebruikt om de defect ratio van verschillende processen te kunnen vergelijken.

Wanneer het aantal opportunity's in een eenheid groot is en het aantal waargenomen defecten klein, worden de berekende DPO-metingen zo klein dat je er moeilijk mee kunt werken. (...) Je wilt misschien ook toekomstschattingen maken, om te weten hoeveel defecten zich opstapelen nadat het proces een langere tijd wordt uitgevoerd of het kenmerk een langere tijd wordt geobserveerd. ...

Je lost beide problemen simpel op door het aantal defecten over een groter aantal opportunity's te tellen. Bijvoorbeeld, hoeveel defecten plaatsvinden over een reeks van een miljoen opportunity's? Deze meeteenheid van het defectpercentage heeft defects per million opportunities (of DPMO).

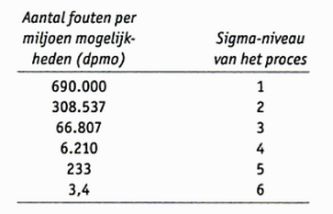

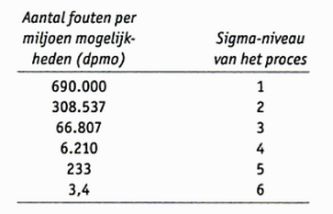

Six Sigma is beroemd om zijn doelstelling van een defectpercentage van 3,4 per miljoen mogelijkheden. De DPMO kan namelijk gekoppeld worden aan een ander kengetal om de kwaliteit van een proces weer te geven: het sigma-niveau van een proces. In de onderstaande tabel staat deze koppeling aangegeven en is per six sigma-niveau af te lezen hoeveel de DPMO is.

Berekenen DPMO

Een webwinkel onderzoekt de kwaliteit van het proces van het maken van facturen. Op basis van onderzoek is vastgesteld dat de onderstaande zes aspecten belangrijke criteria zijn voor de klanten (CTQ):

- Juist adres

- Juist factuurnummer

- Juiste prijs

- Juist kortingspercentage

- Juiste aantallen

- Juiste datum

Dit betekent dat er zes defectmogelijkheden zijn. Een defectmogelijkheid is elke mogelijkheid per eenheid om een 'defect' op te leveren, dat wil zeggen niet te voldoen aan een aan een voor de klant belangrijke klanteis (CTQ). Over een bepaalde periode, zijn 2.000 facturen gecontroleerd. In totaal zijn 75 fouten gevonden. Het aantal defectmogelijkheden is in dit geval 6 x 2.000 = 12.000.

De DPMO is te berekenen door het aantal waargenomen defecten (75) te delen door het aantal defectmogelijkheden (12.000) en dit vervolgens te vermenigvuldigen met 1.000.000.

DPMO = DPO x 106 = 75/12.000 x 106 = 0,00625 x 106 = 6.250

Laatst aangepast op vrijdag, 22 december 2017 20:53

LSS: Defects Per Unit (DPU)

Gepubliceerd in

Lean Six Sigma

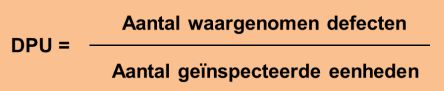

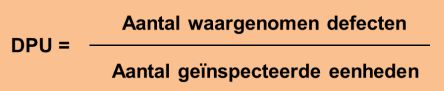

Binnen Lean Six Sigma wordt elk item dat je produceerd een eenheid (unit) genoemd. Bij het beoordelen van de prestaties van een proces (procescapabiliteit) meet je het totale aantal defecten. De procesmetriek Defects per unit (DPU) geeft het gemiddelde aantal waargenomen defects aan per geïnspecteerde eenheid.

Het onderstaande voorbeeld laat zien hoe de DPU kan worden berekend.

Berekenen DPU

Een webwinkel onderzoekt de kwaliteit van het proces van het maken van facturen. Op basis van onderzoek is vastgesteld dat de onderstaande zes aspecten belangrijke criteria zijn voor de klanten (CTQ):

- Juist adres

- Juist factuurnummer

- Juiste prijs

- Juist kortingspercentage

- Juiste aantallen

- Juiste datum

Dit betekent dat er zes defectmogelijkheden zijn. Een defectmogelijkheid is elke mogelijkheid per eenheid om een 'defect' op te leveren, dat wil zeggen niet te voldoen aan een aan een voor de klant belangrijke klanteis (CTQ). Over een bepaalde periode, zijn 2.000 facturen gecontroleerd. In totaal zijn 75 fouten gevonden.

De DPU is te berekenen door het aantal waargenomen defecten (75) te delen door het aantal onderzochte eenheden (2.000).

DPU = 75/2.000 = 0,0375.

Laatst aangepast op zondag, 31 december 2017 07:57

|

![]()

![]()

Lean Six Sigma

Lean Six Sigma