Six Sigma volgens Jack Welch (1)

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op vrijdag, 13 april 2018 06:41

LSS: Risico-reductie met Failure Mode Effect Analysis ( FMEA)

Gepubliceerd in

Lean Six Sigma

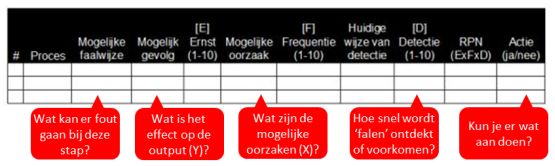

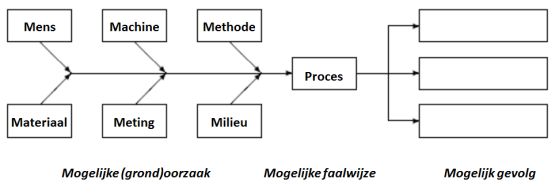

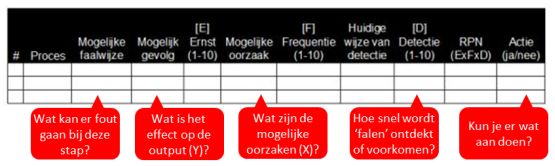

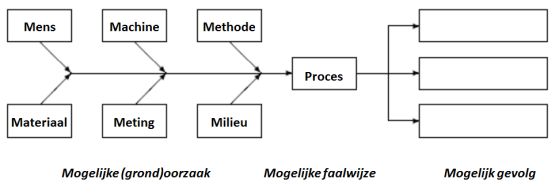

Failure Mode and Effects Analysis (FMEA) is een systematische manier om binnen een proces de risico's op te sporen en te prioriteren; je onderzoekt hoe een product of proces zou kunnen falen in haar taak (faalwijzen), wat hiervan de gevolgen zijn voor de klant (gevolgen) en hoe groot de kans is dat je de faalwijze ontdekt (detecteerbaarheid), met als doel preventief actie te kunnen ondernemen.

Een FMEA wordt uitgevoerd door een groep deskundigen met betrekking tot het voortbrengingsproces. Een FMEA bestaat uit vijf basisstappen:

-

Bepaal alle mogelijke faalwijzen (failure modes) in het proces, dat wil zeggen alle manieren waarop het proces niet het beoogde resultaat oplevert (lees: niet voldoen aan de klanteisen/kritische kwaliteitscriteria).

-

Bepaal per faalwijze de mogelijke gevolgen: wat is het effect op de output (Y)? Wat kunnen de gevolgen zijn als deze fout optreedt en de betreffende klant bereikt? De te stellen vraag is telkens: 'Als de faalwijze optreedt, wat is dan het gevolg?'.

-

Bepaal per faalwijze de mogelijke (grond)oorzaak: wat zijn mogelijke oorzaken (X)? Leg per faalwijze de mogelijke oorzaken vast, stel daarbij de 5x 'Waarom'-vragen om te komen tot de échte oorzaak (root cause).

-

Bepaal per faalwijze (en oorzaken) hoe groot de kans is dat je de oorzaak vroegtijdig ontdekt? Bepaal de detectiemethode en de kans op ontdekken: bepaal hoe momenteel gedetecteerd wordt of een faalwijze of gevolg hiervan is opgetreden en beoordeel deze methode met een cijfer van 1 t/m 10, naar mate de kans op detectie kleiner is.

-

Bereken voor elke combinatie van oorzaak, faalwijze en gevolg het risico, in de vorm van een Risico Prioriteit Nummer (RPN).

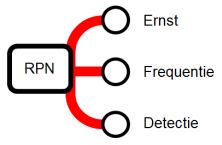

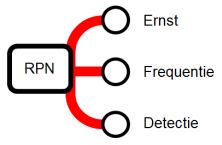

De RPN wordt berekend op basis van een inschatting van de (gekwantificeerde) drie factoren:

-

Ernst (Serverity): maak een inschatting van de gevolgen per faalwijze en kwantificeer de ernst van deze gevolgen van de klant [Score 1-10; 1 = geen effect, 10 = dramatisch effect].

-

Frequentie (Occurence): schat in hoe vaak (frequentie) de betreffende fout voorkomt bij het uitvoeren van het proces [score 1-10, 1 = komt bijna nooit voor, 10 = komt erg vaak voor].

-

Detecteerbaarheid (Detection): kwantificeer de kans dat de fout wordt gedetecteerd [score 1-10, 1 = fout wordt altijd herkend, 10 = fout wordt bij optreden nooit herkend].

Het RPN wordt geschat als product van de scores van de drie genoemde factoren:

Het RPN helpt je om prioriteiten te kunnen stellen voor het aanpakken van de oorzaken. Bereken van elke faalwijze het Risk Priority Number (Ernst x Frequentie x Detecteerbaarheid). Groepeer de faalwijzen naar aflopend RPN en bepaal welke faalwijzen aangepakt moeten worden. Dit doe je door een RPN vast te stellen waarboven actie zal worden ondernomen. Geef bij elke faalwijze aan of actie zal worden ondernomen om deze te voorkomen.

Door vroegtijdig na te denken over mogelijke faalwijzen ('wat kan er mogelijk mis kan?') en de ernst van de bijbehorende gevolgen, de frequentie van de oorzaak en de kans dat je de oorzaak vroegtijdig opspoort, breng je de risico's in kaart en kun je bovendien maatregelen onderkennen om deze risico's te verkleinen of geheel uit te sluiten. Bijvoorbeeld door het definiëren van aanvullende inspectie- of detectiemethode, om de opspoorbaarheid te vergroten. Nog beter is om het proces zodanig in te richten dat de oorzaak (X) niet kan plaatsvinden. Het is in ieder geval zaak de faalwijze eerder te ontdekken dan de klant.

Een FMEA onderzoekt het gevolg van mogelijk falen op een product of op een proces om op voorhand constructieve- of procesmaatregelen te treffen die dit mogelijk falen voorkomen. FMEA helpt bij het zoeken naar en isoleren van de significante bijdragers aan succes of falen. Je kunt een FMEA baseren op het processchema, de C&E-matrix of zelfs het visgraatdiagram. De beste FMEA's maak je in teamverband. Het team zou moeten bestaan uit diverse medewerkers vanuit diverse disciplines die te maken hebben met het product.

Bron: Lean Six Sigma voor Dummies, Martin Brenig-Jones

Laatst aangepast op vrijdag, 22 december 2017 21:03

5 wetten van Lean Six Sigma

Gepubliceerd in

Lean Six Sigma

Volgens Mike George, Dave Rowlands en Bill Kastle zijn er vijf wetten van Lean Six Sigma:

-

Wet van de Markt: de behoefte van de klant definieert de kwaliteit en heeft daarom de hoogste prioriteit bij het doorvoeren van verbeteringen.

-

Wet van de Flexibiliteit: de snelheid van ieder proces is evenredig aan de flexibiliteit ervan. Flexibiliteit staat voor hoe gemakkelijk mensen tussen verschillende soorten taken kunnen wisselen.

-

Wet van de Concentratie: twintig proces van de activiteiten in en proces veroorzaken tachtig procent van de problemen en vertragingen.

-

Wet van de Snelheid (Little's Law): de snelheid van elk proces is omgekeerd evenredig aan de hoeveelheid werk-in-uitvoering (WIP).

-

Wet van Complexiteit en kosten: de complexiteit van uw product of dienst leidt normaal gesproken tot meer kosten en meer WIP, dan dat slechte kwaliteit (dus lage Sigma) en een lage snelheid (geen Lean) leiden tot problemen. Eén van de eerste doelen in een verbeteringstraject zou dus kunnen zijn het verminderen van de aantallen of van de variaties zowel bij product of dienst.

Bron: Wat is Lean Six Sigma?, Mike George, Dave Rowlands en Bill Kastle

Laatst aangepast op donderdag, 04 januari 2018 05:52

Statistische concepten en hulpmiddelen: spreidingsdiagram

Gepubliceerd in

Lean Six Sigma

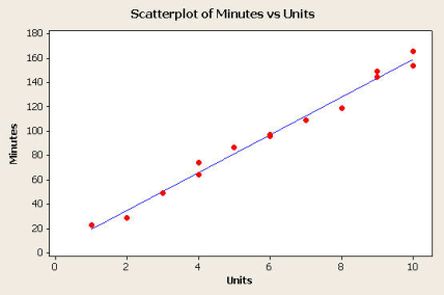

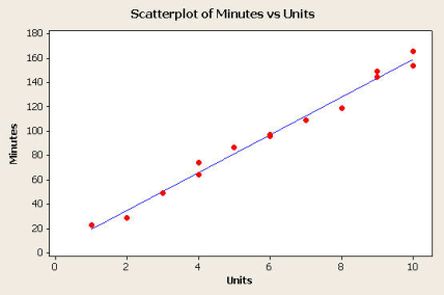

Will je van een kwantitatieve variabele (van een hoog meetniveau) de verdeling van de scores ten opzichte van elkaar presenteren, dan is het spreidingsdiagram erg geschikt. (...) Meestal worden in spreidingsdiagrammen twee variabelen afgebeeld, om zo hun ligging ten opzichte van elkaar te kunnen analyseren. ... Een andere manier om naar de verdeling van de scores in één variabel te kijken is door middel van een dotplot, ofwel puntendiagram. Met een dotplot kun je zien of een variabele scheef verdeeld is en waar de uitschieters zitten. Je kunt dotplots maken voor zowel continue als categoriale variabelen.

Een spreidingsdiagram is een eenvoudig instrument waarmee je kunt bepalen of er sprake is van een relatie tussen twee metingen of indicatoren.

Diagram dat de relatie toont tussen twee variabelen en direct duidelijk maakt wat de aarde is van de correlatie.

De correlatiecoëfficiënt (r) is het getal dat aangeeft welk verband tussen de gegevens bestaat:

+1 perfect positief verband

-1 = perfect negatief verband

0 = geen verband

Voor het beoordelen van de relatie tussen twee variabelen kun je gebruik maken van een spreidingsdiagram (scatter plot). Het vaststellen van een relatie tusen twee variabelen (positief/negatief, sterk/zwak) helpt bij verdere analyses en bij het bepalen welke variabelen belangrijk zijn om te analyseren. Bij het interpreteren van de resultaten van een scatterplot (spreidingsdiagram) zoek je patronen en of het mogelijk is een regressielijn.

Spreidingsdiagram/puntenwolk

In een spreidingsdiagram worden de waarnemingsuitkomsten als een puntenwolk weergegeven. Het gezochte verband bestaat, wanneer door de puntenwolk een rechte lijn getrokken wordt en de meeste punten dichtbij die lijn liggen. Zijn de punten kris kras over het diagram verspreid, dan is er geen verband.

Bij weinig punten levert het spreidingsdiagram geen betrouwbare informatie op.

Puntendiagrammen en histogrammen doen beide hetzelfde: ze laten zien waar de variatie van een kritieke metriek voorkomt. Is de variatie geclusterd binnen een nauw interval? Of is ze evenredig verspreid over een groter bereik? Een puntendiagram of een histogram geeft het antwoord.

Hoe maak je een puntendiagram of histogram:

- Gebruik een horizontale lijn als meetschaal voor de metriek

- Deel de horizontale meetschaal over de gehele lengte in gelijke blokken of 'emmers' (selecteer een zodanige breedte dat je ongeveer 10 á 20 gelijke stukken kunt maken tussen de grootste en kleinste waargenomen waarde van het kenmerk)

- Zoek voor elke waargenomenen meting van het kenmerk de waarde langs de horizontale meetschaal en plaats er een punt in de overeenkomstige 'emmer'.

- Herhaal de vorige stap tot alle waargenomen maten in het diagram staan.

Bron:

Wat is onderzoek? Praktijkboek methoden en technieken voor het hoger onderwijs, Nel Verhoeven

Laatst aangepast op woensdag, 28 maart 2018 06:41

LSS: Visueel management

Gepubliceerd in

Lean Six Sigma

Als een beeld meer zegt dan duidend woorden, moet een gebied met veel hulpmiddelen voor visueel management in een bedrijf duizend minuten, duizend dollar en duizend stappen waard zijn! Wanneer je visueel management gebruikt, verspil je geen tijd, energie of inspanning bij het zoeken naar dingen, mensen of defecten. Je kunt makkelijk zien wat er gebeurt en of dingen volgens plan verlopen.

Binnen Lean Six Sigma wordt visueel management gebruikt om met behulp van visuele hulpmiddelen in één oogopslag te kunnen zien of er afwijkingen of problemen zijn: zien is weten! Visueel management kan vele vormen aannemen. Veelvoorkomende voorbeelden zijn: het werken met standaardkleuren voor leidingen, kabels en draden, het duidelijk markeren van voetpaden of parkeerplaatsen en plekken op de vloer voor apparatuur en machines.

Ook als het gaat om het organiseren van de werkplek kan gebruik gemaakt worden van visueel management (5S). Visueel management helpt om op de werkplek alles goed georganiseerd te houden en zorgt ervoor dat voorwerpen makkelijk gevonden kunen worden. Als er gewerkt wordt met gereedschap, kan gebruik worden gemaakt van een zogenaamd schaduwbord. Ook in een kantooromgeving, kan visueel management worden ingezet.

Verbeter- en informatieborden zijn ook een voorbeeld van visueel management. Een ander veel gebruikt hulpmiddel voor visueel management is de Andon. 'Andon' is het Japanse woord voor lamp.

In het oude Japan was een andon een papieren lantaarn (een handige verticaal inklapbare, papieren lampenkap met een open bovenkant en een kaart in het midden van de gesloten onderkant). Voor de oude Japanners fungeerde de andon als zaklantaarn, als signaleringsapparaat in de verte of zelfs als reclamebord.

Tegenwoordig is een andon een electronisch informatie- of signaleringsapparaat met grafische voorstellingen, gekleurde tekst en misschien zelfs geluid. Andons worden in openbare en privéomgevingen gebruikt om belangrijke status- en storingsberichten aan werknemers en klanten door te geven. Andon is vooral gericht op het melden wanneer een proces of product dreigt fout te gaan, of fout is gegaan.

Laatst aangepast op zondag, 31 december 2017 07:49

LSS: Van VOC naar CTQ

Gepubliceerd in

Lean Six Sigma

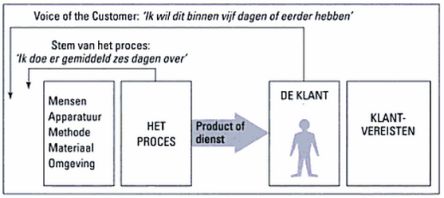

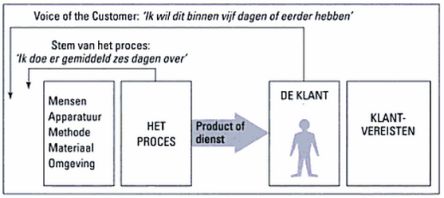

Een van de belangrijkste principes van Lean Six Sigma is het weten wat de kritieke kwaliteitseisen (Critical to Quality, CTQ's) zijn van je klanten en vervolgens moet je goed weten hoe de processen in elkaar zitten en ervoor te zorgen dat ze de CTQ's kunnen waarmaken. Elk proces moet een duidelijke doelstelling hebben om een bijdrage te leveren aan het realiseren van de kritieke klanteisen. Dit betekent wel dat je eerst moeten weten wat je klant wil. Lean Six Sigma noemt dit het luisteren naar de voice of the customer (VOC, de stem van je klant).

The only way to meet the needs of the customer is by putting yourself in his or her shoes and asking yourself what they need, what would make them happy.

Website Toyota

Als je aan de slag wilt met Lean Six Sigma begin je altijd met de vraag wie je klanten zijn om vervolgens te achterhalen wat achterhalen ze willen.

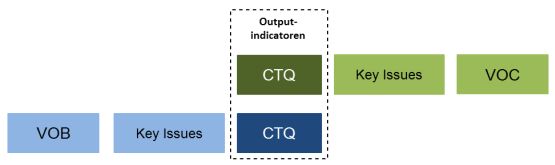

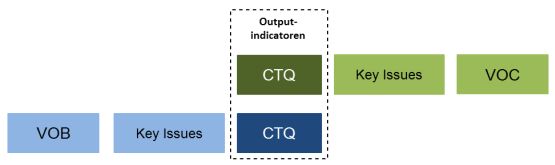

Je kunt achterhalen wat je klanten willen door met hem te praten, naar ze te luisteren en ze te observeren (bijvoorbeeld via marktonderzoeken, focusgroepdiscussies, onderzoeksresultaten en klachtenmeldingen). Bij het luisteren naar de 'stem van de klant' hoor je vaak wat hij of zij wil in algemene termen. Dit betekent dat een vertaling nodig is van deze algemene termen naar specifieke kritieke klanteisen die meetbaar zijn. Deze vertaalslag verloopt via een drietrapsraket:

(1) Voice of the customer (VOC): de letterlijke stem van de klant

(2) Key issue: welke werkelijke behoefte gaat er schuil achter de VOC; wat zijn de belangrijke kwesties (key issues)

(3) Critical tot Quality (CTQ): welke concrete eis stelt de klant; welk meetbaar kenmerk is bepalend voor de waargenomen kwaliteit.

Het onderstaande voorbeeld geeft aan hoe je de vertaling van VOC naar CTQ: de stem van de klant kan aangeven: "Ik wordt in de wacht gezet of ik word met de verkeerde afdeling of persoon doorverbonden". Het bijbehorende key issue is dan: "De klant wil snel naar de juiste persoon worden doorverbonden". Concreet kan dit worden vertaald naar de volgende kritieke klanteis (CTQ): "Klant wordt direct de eerste keer met de juiste persoon doorverbonden".

De vertaling naar CTQ's is binnen Lean Six Sigma een cruciaal hulpmiddel om te achterhalen wat de klant écht wil en de relatie te begrijpen tussen de eisen die de klant stelt (customer requirements) en en deze te vertalen naar meetbare criteria identificeert die belangrijk zijn voor de kwaliteit van het product of de dienst door de ogen van de klant. Ook als is de klant zeker koning, ook de business zélf is belanghebbende bij de producten en/of diensten die de organisatie produceert. Dit betekent dat ook de 'stem van de business' (Voice of the business, VOB) moet worden gehoord, en vertaald naar CTQ's. De CTQ's die voortvloeien uit de VOB worden ook wel Critical to Business (CTB) genoem en de CTQ's die horen bij de VOC: Critical to Customer (CTC).

Een CTQ wordt binnen Lean Six Sigma gedefinieerd als een meetbaar kenmerk dat - vanuit het oogpunt van de klant - kritiek is voor de waargenomen kwaliteit van het product, proces of systeem. Een CTQ mag geen oplossing voorschrijven. Een CTQ moet meetbaar zijn en indien van toepassing een onderste en bovenste specificatielimiet en een doelwaarde hebben. Een CTQ moet een positieve uitdrukking zijn van wat de klant wil, in plaats van een negatieve uitdrukking van wat de klant niet wil. Een CTQ kan worden ontleed in vier componenten: (1) het outputkenmerk, (2) de KPI, (3) een doelwaarde (target), en (4) tolerantiegrenzen: door de klant gespecificeerde grenzen waarbinnen het kenmerk moet 'scoren'. Zodra duidelijk is welke kritieke klanteisen het proces moet waarmaken, is het mogelijk het proces zodanig in te richten en te optimaliseren dat het - met een hoge mate van voorspelbaarheid - aan de gestelde eisen voldoet.

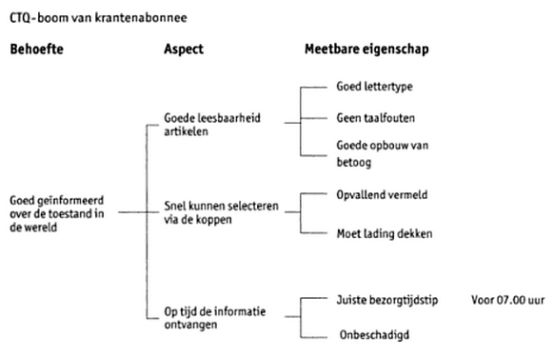

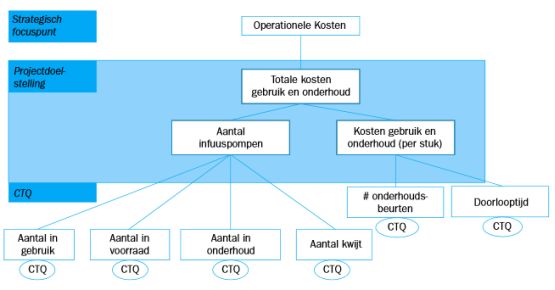

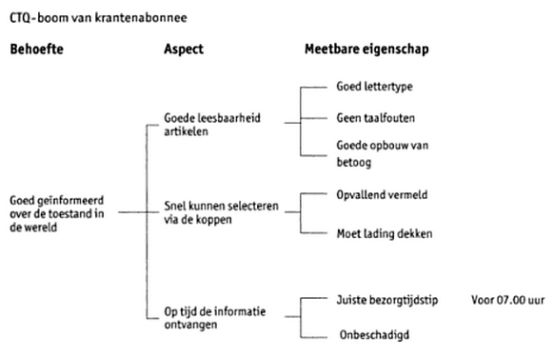

De drietrapsraket om de VOC via Key Issues te vertalen naar CTQ's wordt soms ook gevisualiseerd in een CTQ-boom. De CTQ-boom (Critical to Quality Tree) is een hulpmiddel om goed te kunnen evalueren wat de klant werkelijk belangrijk vindt in de geleverde dienst of product. Eerst wordt de behoefte van een bepaalde klant gedefinieerd. Vervolgens wordt een aantal takken geplaatst (vorming van de boom) waarin weergegeven wordt welke aspecten hieraan belangrijk zouden kunnen zijn voor de klant. Daarna wordt voor deze aspecten gedefinieerd welke (meetbare) zaken daarin bijdragen. Het resultaat is een inzicht in wat de klant wil, waaraan het proces moet voldoen om de klant tevreden te stellen. Dat wordt meteen meetbaar gemaakt.

Concreet doorloop je bij het opstellen van een CTQ-boom de onderstaande stappen:

-

Omschrijf helder het product of de dienst.

-

Bepaal voor welke klanten(groepen) de boom wordt opgezet.

-

Bepaal welke behoeften van de klant daarmee worden vervuld.

-

Stel vast welke aspecten van de levering van het product of dienst bijdragen aan het vervullen van die behoefte.

-

Bepaal door steeds de vraag te stellen 'wat bedoel je precies met ...' wat uiteindelijk de meetbare eigenschappen zijn die van belang zijn voor het goed vervullen van de behoefte van de klant.

-

Zet de drie niveaus (i) behoefte, (ii) aspecten, en (iii) meetbare eigenschappen) in een boomstructuur door verbindingen te leggen via lijnen.

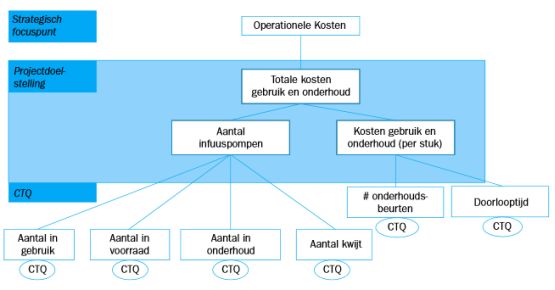

In het artikel Lean Six Sigma in het ziekenhuis, hebben de auteurs Ronald Does en Benjamin Kemper het niet over een CTQ-boom, maar over een CTQ flowdown. Volgens Does en Kemper begint de meetfase van de DMAIC-methodologie met het maken van een CTQ-flowdown: " Een CTQ flowdown verbindt de projectdoelen met strategische focuspunten en procesindicatoren (CTQ's).

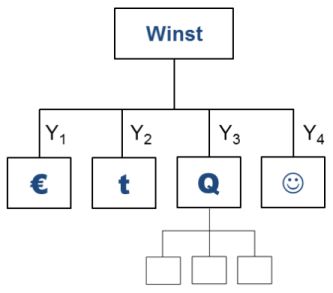

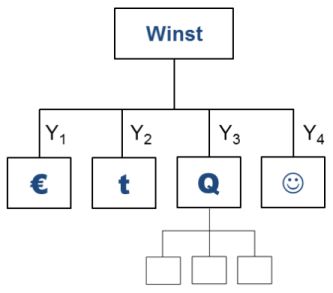

In het algemeen zullen CTQ's betrekking hebben op geld, tijd, kwaliteit of klanttevredenheid. De CTQ flowdown visualiseert de hiërarchische niveaus van CTQ's. Des te lager je een CTQ kiest als insteek voor het DMAIC-project, des te kleiner de scope. De gekozen CTQ vormt het te verbeteren aspect binnen het proces.

Samenvattend stelt Lean Six Sigma de klant centraal, door actief te luisteren naar de Voice of the Customer (VOC) en de klantspecifieke eisen te vertalen naar meetbare criteria voor het product of de dienst (CTQ's). De kritieke klanteisen moeten worden waargemaakt in het proces, zodat Lean Six Sigma in essentie neerkomt op het op elkaar afstemmen van de 'stem van het proces' op de stem van de klant.

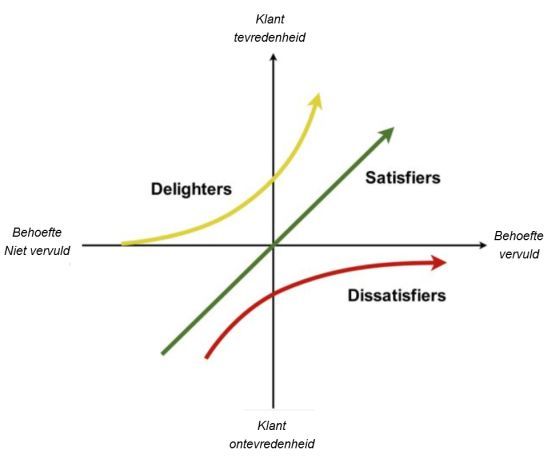

Belangrijk bij het analyseren van de VOC/CTQ’s is te realiseren waar deze zich bevindt binnen de behoefte van de klant. Is het een ‘basisbehoefte’ , ‘meer is beter’, of is het een ‘delighter’? Als hulpmiddel kan hierbij gebruik gemaakt worden van een KANO-analyse.

Bron: 111 instrumenten voor kwaliteitsverbetering - Ingedeeld volgens de Six Sigma-verbetercyclus, Arend Oosterhoorn en Lean Six Sigma in het ziekenhuis, Ronald Does & Benjamin Kemper

Laatst aangepast op woensdag, 02 september 2020 08:29

LSS: Kano-model

Gepubliceerd in

Lean Six Sigma

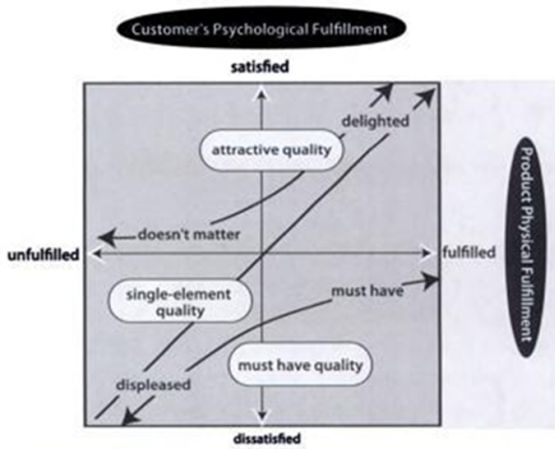

Noriaki Kano ontwikkelde in 1985 een theorie over eigenschappen van een product of dienst die klanten al dan niet belangrijk vinden. Het Kano-model is een handig hulpmiddel bij het prioriteren van de behoeften van klanten (CTQ's).

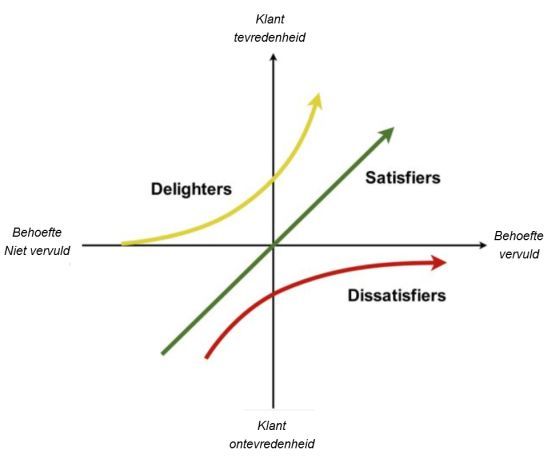

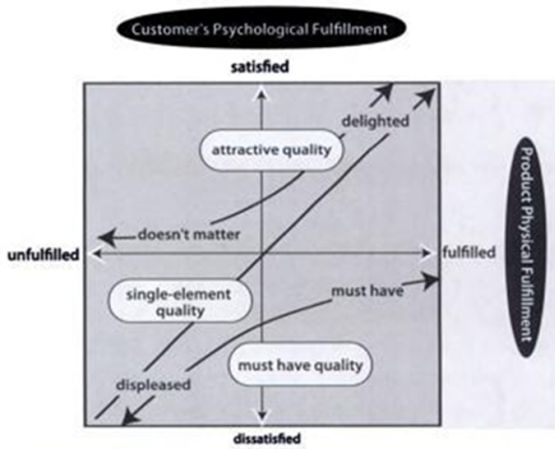

Kano legt een relatie tussen het al dan niet aanwezig zijn van bepaalde eigenschappen en de mate van klanttevredenheid. Op de verticale as staat de klanttevredenheid (customer satisfaction) en op de horizontale as de mate waarin in de behoefte is vervuld cq. waarin een kenmerk aanwezig is in een product of dienst (dregree of achievement).

Kano onderkent op basis van deze assen drie hoofdcategorieën:

-

Dissatisfiers (basis-, 'must be'-factoren): eigenschappen die als vanzelfsprekend worden gezien. Het gaat om de basisvereisten waaraan een product of dienst zeker moet voldoen. Als de eigenschap aanwezig is, verhoogt dit de klanttevredenheid niet. Indien de eigenschap ontbreekt, leidt dit wel tot ontevredenheid.

-

Delighters (aantrekkelijke factoren): eigenschappen die voldoening geven als je ze volledig bereiek, maar niet leiden tot ontevredenheid als ze niet worden vervuld. Het zijn eigenschappen die de klant normaal niet verwacht en die dus een onverwacht plezier opleveren en zo de klanttevredenheid verhogen. Het gaat dus eigenlijk om onuitgesproken behoeften. Klanten worden erdoor verrast; ze worden er blij van. Juist op deze aspecten kun je je producten en diensten onderscheiden van die van de concurrentie.

-

Satifiers ('meer-is-beter'-/prestatiefactoren): eigenschappen die zich direct vertalen naar tevredenheid als ze aanwezig zijn en ontevredenheid als ze ontbreken.

Hieronder een wat oudere versie van het Kano-model:

Bron: Kwaliteitsmanagement, Ron Emmerik

Laatst aangepast op donderdag, 21 december 2017 20:40

LSS: 5S

Gepubliceerd in

Lean Six Sigma

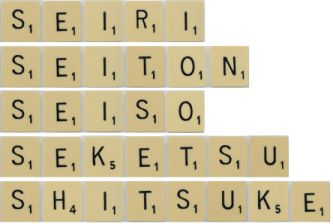

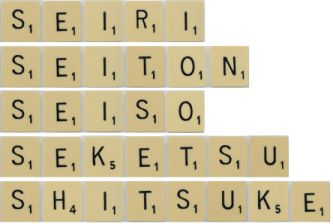

Binnen Lean staat 5S voor een aanpak - bestaande uit vijf stappen die allemaal beginnen met een S - gericht is op het optimaal inrichten van een werkplek. Het uitgangspunt is hierbij dat een opgeruimde, goed ingerichte werkplek veiliger, efficiënter en kwalitatief beter werken mogelijk maakt. 5S kan worden ingezet in de Improve-fase bij het genereren van oplossingen is 5S.

5S is een methode gericht op het creëren en onderhouden van een georganiseerde, opgeruimde en efficiënte werkomgeving. De 5S-en zijn gekoppeld aan het concept van just-in-time dat erop gericht is gereedschappen en materiaal aan te bieden die je nodig hebt voor de functie alleen op het moment dat je ze nodig hebt.

5S vormt een stappenplan voor het inrichten van de werkplek die bovendien een goede basis vormt voor continu verbeteren. De vijf stappen van 5S zijn:

-

Scheiden (Seiri): wat heb je écht nodig en wat kan weg? Materialen en objecten die niet direct noodzakelijk zijn, kun je voorzien van een rode stip of label (red tagging). Breng deze gedurende een bepaalde periode onder in een gemarkeerde zone (red zone) en benoem eventueel een 'veilingmeester'.

-

Schikken (Seiton): wat is de vaste plaats en hoeveelheid van alles wat nodig is? Geef alles een plaats en zorg dat alles op zijn plaats blijft, bijvoorbeeld gebruik te maken van een zogenaamd shadow board in de vorm van een gereedschapsbord met voorgevormde afbeeldingen van de gereedschappen. Door de noodzakelijke artikelen op een goede manier te schikken, zijn deze gemakkelijk te vinden op de werkplek. Tijdens het schikken krijgen alle artikelen een vaste plaats, waarbij rekening wordt gehouden met de frequentie van gebruik, ergonomie en hygiëne.

-

Schoonmaken (Seiso): de werkplek is na het schikken opgeruimd, maar nog niet schoon, maak de werkplek en machines schoon en zorg ervoor dat alles schoon blijft. Deze stap stopt niet met alleen het fysiek schoonmaken van de werkplek. Ook het maken van schoonmaakroosters, het elimineren van oorzaken van storingen (vervelend geluid, hinderlijk licht e.d.) en vervuilingsbronnen behoren tot deze stap. Beschrijf de procedures (incl. inspecties) voor de reguliere schoonmaak, maak vervolgens een schema en verspreid dit en definieer de verantwoordelijkheden.

-

Standaardiseren (Seketsu): ook al is de werkplek nu schoon, opgeruimd, ordelijk en georganiseerd, 5S stopt hier nog niet. Het is ook de bedoeling dat de werkplek georganiseerd blijft, door medewerkers (roulerend) verantwoordelijk te maken voor specifieke items. Door gebruik te maken van visuele hulpmiddelen zoals belijningen, kleuren etc. wordt het in stand houden van een georganiseerde werkplek vereenvoudigd. Maak dus afspraken, regels en voorschriften om de werkplek ordelijk te houden. Creëer een consistente procedure voor alle zaken die periodiek moeten worden uitgevoerd en train mensen hierin.

-

Standhouden (Shitsuke) - ook wel 'stug volhouden', 'systematiseren' genoemd: doorloop opnieuw de vorige vier stappen om de werkomgeving en -methodes te blijven verbeteren (stimuleer systematisch verbeteren). Integreer de 5S-mentaliteit in het alledaagse werk en in alle processen.

De kern van 5S is dat het leidt tot het verminderen van verspilling op de werkvloer door goed ingerichte werkplekken en dat door visueel management direct zichtbaar wordt als er afwijkingen zijn van de standaard. Anders gezegd: de richtlijnen zijn er om een werkplek zodanig in te richten dat een visueel gestuurde, lean productie mogelijk is. Alles is erop gericht op het opgeruimd, georganiseerd en schoon houden van de werkplek.

Soms wordt 'Safety' toegevoegd als zesde S.

Zie ook: (C)lean desk met 5 S'en

Laatst aangepast op zondag, 31 december 2017 08:05

LSS: rollen binnen LSS + Tollgate review

Gepubliceerd in

Lean Six Sigma

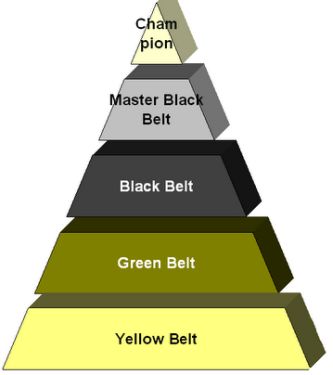

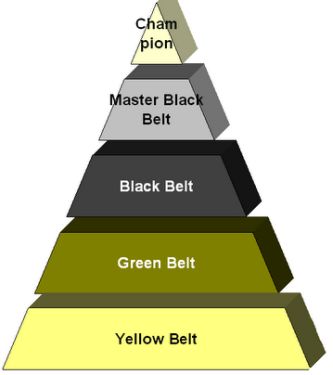

De aansturing van procesverbeterprojecten vindt in het algemeen plaats vanuit het management. Lean Six Sigma hanteert een specifieke onderverdeling welke is gebaseerd op de vechtsport Karate. Hierbij wordt er een onderscheid gemaakt in verschillende 'belts' die staan voor de verschillende gradaties van de mate van beheersing van de Lean Six Sigma-beoefenaar.

Binnen Lean Six Sigma worden de volgende rollen onderkend:

-

Champion: lid van het directie-/managementteam die overtuigd is van de voordelen van Lean Six Sigma en actief de Lean Six Sigma-filosofie promoot. De champion - ook wel sponser genoemd - zorgt ervoor dat de projecten ongehinderd voortgang kunnen hebben en helpt Black Belts bij het selecteren van de juiste processen en zorgt er bovendien ook voor dat de projecten steeds in dezelfde lijn liggen met de strategische doelen van de organisatie en stuurt indien nodig bij. De Champion heeft voldoende autoriteit om de mensen en middelen beschikbaar te stellen voor het Lean Six Sigma-project. De champion is vaak ook de proceseigenaar, denk bijvoorbeeld aan het hoofd van een afdeling waarop een Six Sigma project wordt uitgevoerd door een Black of Green Belt. De opdracht van de betreffende Belt is dan om in opdracht van de proceseigenaar uit te zoeken hoe 'zijn' of 'haar' proces beter kan. De Er worden twee soorten champions onderscheiden: de deployment champion en de project champion. De eerste zorgt voor de implementatie van het Lean Six Sigma-traject, terwijl de tweede zorgt voor de voortgang van de verschillende projecten.

-

Master Black Belt (MBB): functie bedoeld om de champion te assisteren bij de implementatie, de organisatie van de training en de projectselectie. De MBB is eindverantwoordelijk voor de implementatie van Lean Six Sigma en de losse Lean Six Sigma projecten. De MBB beschikt over uitgebreide kennis van Lean Six Sigma en is uitermate goed in staat om Black belts en Green belts te trainen en te coachen. MBB's zijn de in-house experts in Lean Six Sigma-tools en -methodologie. Het is belangrijk dat het een zeer ervaren man of vrouw is met oog voor de 'zachte' kanten van de projecten, zoals motivatie, coaching en leiderschapsstijlen. Vijf jaar als BB is een vereiste om de functie te kunnen uitvoeren..

-

Black Bets (BB): de uitvoering van het verbeterprogramma ligt in handen van de BB's, die bijna al hun tijd besteden aan het uitvoeren van projecten, hoewel ze ook een (klein) gedeelte van hun tijd besteden aan de training van GB's. De BB inspireert, regelt, delegeert en coacht collega's, en is een expert in instrumenten om problemen te beoordelen, en processen en producten vast te leggen of te ontwerpen.

-

Green belts (GB): de GB's ondersteunen de BB's bij de uitvoering van projecten. Daarvoor zijn ze getraind in een aantal methoden en technieken. Zij spreken de taalvan Lean Six Sigma en zijn datagericht. Zij vormen als het ware de kritische massa binnen een organisatie, die de Lean Six Sigma-filosofie verder uitdraagt. Een Green Belt is iemand met voldoende kennis van Six Sigma, om te kunnen participeren in Six Sigma projecten. Bijvoorbeeld in een team onder leiding van een Black Belt. Een Green Belt kan ook zélf optreden als projectleider van een klein DMAIC-project, dat wordt uitgevoerd naast de normale werkzaamheden.

-

Yellow belts (ook wel Orange Belts): mensen op operationeel niveau met een eendaagse training in de basisprincipes van Six Sigma. Een Yellow Belt kan specifieke taken uitvoeren binnen projecten. Yellow Belts zijn vaak teamleden van een DMAIC-project die voor een project een praktijkgerichte training krijgen in de Lean Six Sigma methode, zodat ze op de hoogte zijn van de basisprincipes. Door de teamleden op te leiden tot Yellow Belt hebben ze een goed beeld van de tools en technieken die gebruikt worden tijdens het project. Een Yellow Belt kan ook zelfstandig een 'mini-project' starten (onder begeleiding van een Black-belt). Dit zijn over het algemeen kleine verbeterprojecten in relatie tot de eigen werkomgeving.

De rollen variëren dus van uitvoerende medewerkers tot het topmanagement, die zorgt voor de juiste kennis, middelen en mandaat. De hiërarchie binnen een organisatie staat los van de Lean Six Sigma functies. Het kan dus zo zijn dat een lijnmanager de champion is van een project, terwijl zijn manager Yellow Belt is.

In aanvulling op bovenstaande rollen, is ook de rol van de proceseigenaar van belang. De proceseigenaar is de lijnmanager die verantwoordelijk is voor het proces dat verbeterd moet worden. Hij of zij initiëert over het algemeen individuele projecten en vervult daarmee de rol van houder van de businesscase. De proceigenaar levert de kennis en maakt capaciteit vrij voor het project en borgen de resultaten. Hij ondersteunt de Black Belt en/of Green Belt(s) en voert de oplossing blijvend in.

Binnen een Lean Six Sigma-project controleert de lijnmanager het project tussen elke (DMAIC-)fase. Dit heet het uitvoeren van een tollgate review. De tollgate review dient verschillende doelen:

- Informeren van de Sponser en andere betrokkenen over de bereikte resultaten van het team: inzichten resultaten 'so far'

- Beoordelen of het project nog steeds belangrijk is voor de organisatie: terugkoppeling naar uitgangspunt.

- Coördineren vervolgstappen en, indien nodig, aanpassen van de projectscope.

- Nemen van 'Go/no go'-beslissing om al dan niet door te gaan naar de volgende fase.

- Bepalen wat nodig is voor de volgende fase; wat kan het management doen om eventuele obstakels voor het team weg te nemen

Laatst aangepast op zondag, 31 december 2017 08:03

LSS: SIPOC

Gepubliceerd in

Lean Six Sigma

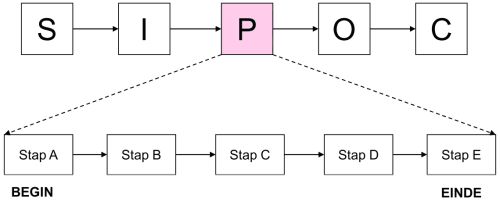

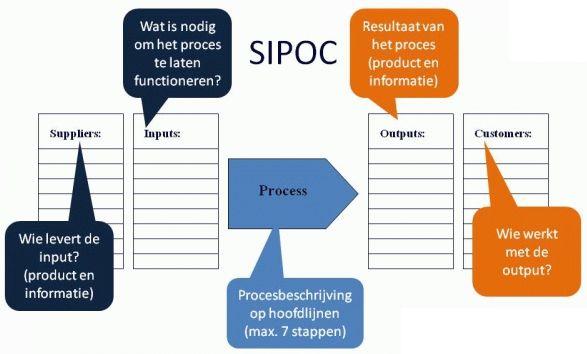

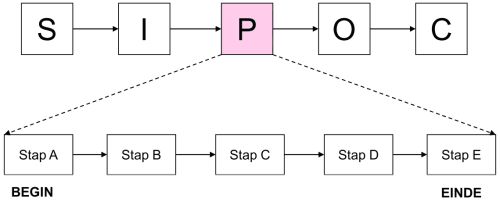

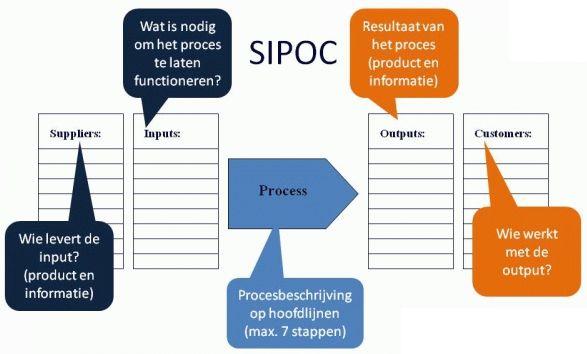

SIPOC is een acroniem voor Supplier, Input, Process, Output en Customer. Een SIPOC beschrijft het proces op hoofdlijnen en is een hulpmiddel voor het identificeren van alle relevante onderdelen van het proces en daarmee voor het scopen van het project.

Ook al kan een SIPOC al enig inzicht geven in mogelijke verbetergebieden die later verder verkend kunnen worden. Hét doel van een SIPOC is vooral het afbakenen van de grenzen van een project (scoping) door een duidelijk start- en eindpunt weer te geven en te zorgen voor een opdeling van het proces in 5 tot 7 overzichtelijke processtappen.

De SIPOC helpt het proces beter te begrijpen en vormt een goede kapstok voor procesverbetering. Met een SIPOC kun je makkelijk van buiten naar binnen redeneren: klanten stellen eisen aan de output, de gewenste output stelt eisen eisen aan het proces, het proces stelt op haar beurt eisen aan de input en dit kan weer worden doorvertaald naar eisen aan de leveranciers.

Een SIPOC bestaat uit de volgende vijf onderdelen:

-

Suppliers (leveranciers): partij(en) of systemen die een processtap voorzien van materialen, informatie of resources. Wie zijn de leveranciers van de input? Wat zijn de eisen die het proces stelt aan de performance van de leveranciers?

-

Inputs: materialen, informatie of resources die door leveranciers worden aangeleverd en die door een processtap op een manier worden gebruikt of verbruikt. Wat heb je nodig om de processtappen uit te kunnen voeren? Wat zijn de eisen die het proces stelt aan deze input?

-

Proces: een proces is een serie van opeenvolgende stappen die ervoor zorgen dat de input wordt omgezet naar de gewenste output (het eindproduct of dienst).

-

Outputs: welk eindresultaat lever het proces op; het product, de dienst of de informatie die naar de klant gaat. Wat leveren de processtappen op? Wat zijn de eisen die de klant stelt aan de output en de performance van het proces?

-

Customers (klanten): elke partij die output van het proces ontvangt. Dit kunnen organisaties, mensen, afdelingen maar ook systemen zijn. Voor wie is de output bestemd?

Het doel van de SIPOC is om op hoofdlijnen een beeld te krijgen van het proces (en dus niet de knelpunten te inventariseren). Het kan zijn dat je bij het opstellen van een SIPOC al een beeld krijgt van mogelijke verbetermogelijkheden, maar pas in de Analyse-fase zoom je hier gedetailleerder op in. Het gaat erom te komen tot een gedeelde versie van het te verbeteren proces (zoals het nu verloopt; de as-is situatie). Door het proces in kaart te brengen met behulp van SIPOC, borgt dat iedereen het te verbeteren proces op eenzelfde manier ziet.

Een belangrijke vuistregel is het aantal processtappen te beperken tot 5 tot 7 stappen. Focus in eerste instantie op het high-level proces. Afhankelijk van de uiteindelijke impact van een specifieke processtap kan later altijd nog bepaald worden om meer detail toe te voegen. De SIPOC maak je nooit alleen, maar vaak in de vorm van een workshop. Deze wordt al snel onoverzichtelijk en chaotisch als er te veel mensen bij betrokken zijn. Een nuttige richtlijn voor dergelijke workshops is om deze met maximaal 6 personen te doen.

Bij het opstellen van een SIPOC doorloop je de volgende stappen:

-

Verdeel de ruimte in vijf kolommen.

-

Bouw een SIPOC van binnenuit op, beginnend bij de kern, met het proces. Identificeer het proces wat je wilt gaan uitwerken. Geef het proces wat je wilt beschrijven een naam en bepaal duidelijk het startpunt en het eindpunt van het proces. Zet in de middelste kolom stapsgewijs de activiteiten binnen het proces, op een manier die in een stroomschema wordt gehanteerd. Benoem de stappen met een korte zin, bestaande uit een werkwoord en zelfstandig naamwoord.

-

Schrijf aan de linkerzijde welke invoer voor dat proces wordt gebruikt. Bepaal het belangrijkste deel van de input dat het proces in gaat, wie levert deze input. Definieer de input van het proces. Noem de menselijke en natuurlijke grondstoffen en de kapitaal-, informatie- en materiaalgrondstoffen die het proces nodig heeft om de genoemde output te produceren.

-

Schrijf aan de linkerzijde van welke leverancier die afkomstig is.

-

Schrijf aan de rechterzijde wat het proces oplevert. Identificeer de (belangrijkste) output per processtap. Bepaal het belangrijkste deel van de output dat het proces uit komt.

-

Schrijf aan de rechterzijde aan welke klant die wordt opgeleverd. Geef aan wie de output ontvangt. Noem de namen van organisatie-onderdelen (interne klanten) en/of externe klanten van de output. Wie zijn de klant(groep)en van het proces. Zijn er klant(groep)en die speciale aandacht krijgen, en/of een ´eigen´ proces hebben (dan aparte SIPOC maken!).

Bron: Wat is Lean Six Sigma? Sneller en slimmer werken met beter resultaat, Mike George, Dave Rowlands, Bill Kastle

Laatst aangepast op zaterdag, 03 oktober 2020 13:33

|

Lean Six Sigma

Lean Six Sigma