Volgens Marcel van Assen is Lean meer is dan het toepassen van een verzameling verbetertechnieken

![]()

Lean is niet zo eenvoudig in te voeren of te kopiëren als vaak wordt gedacht. Spear & Bowen (1999) concluderen in hun befaamde artikel Decoding the DNA of the Toyota Production System dat het voor organisaties erg

lastig is om het TPS-systeem van Toyota succesvol te kopiëren en in te voeren; de valkuil is steeds dat het management Lean ziet als een gereedschapskist met verbetertechnieken om (snel) besparingen te realiseren. Binnen Toyota is Lean een manier van (bedrijfs)leven geworden, iets wat voor de meeste organisaties eerst een flinke paradigmaverandering vereist.

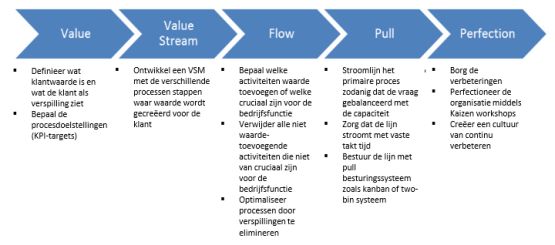

Het voornaamste doel van Lean is klantwaarde leveren door een proces waarin zich geen verspilling bevindt. Lean als verbeterproces biedt een eenvoudige integrale verbeteraanpak waarin het leveren van de juiste klantwaarde centraal staat. De aanpak bestaat volgens uit vijf stappen. Door Van Assen het VVFPP-model genoemd. Hij beschrijft de stappen als volgt:

(1) Value (Bepaal klantwaarde).

Bepaal de stuwende krachten om waarde te creëren, ofwel bepaal wat precies klantwaarde is en onderzoek de wensen en eisen van de klanten. De evaluatie van zogenaamde waardestuwende factoren moet plaatsvinden vanuit het perspectief van interne en externe afnemers. Klantwaarde wordt uitgedrukt in termen van de mate waarin een product of dienst voldoet aan de klantenbehoeften tegen een specifieke prijs en op een bepaald moment. Door het nauwkeurig analyseren wat waarde voor de klant betekent, leert de organisatie ook wat de klant als verspilling zal beschouwen. Deze kennis geeft input voor de doelstelling van analyse en optimalisatie van de waardestroom.

(2) Value stream (Bepaal de waardestroom, ofwel analyseer de volgorde van activiteit en die wel/geen waarde toevoegen).

Waarde wordt aan klanten geleverd via de waardestroom dat in het ideale geval geen enkele verspilling kent (en dus geen enkele niet-waardetoevoegende activiteit bevat). In deze stap wordt per productfamilie een zogenaamde value stream map ontwikkeld van de huidige situatie én van de ideale, toekomstige situatie.

(3) Flow (Zorg dat de activiteiten doorstromen, ofwel zorg voor een lopendebandachtige productie: maak dat goederen en diensten door de processen stromen).

Aanvullende acties tot verbetering zijn erop gericht om de activiteiten in de waardestroom te laten vloeien. Doorstroom is de ongestoorde beweging van een product of dienst door het systeem naar de klant. Belangrijke hindernissen voor het bereiken van doorstroming zijn wachtrijen, batchproductie en transport. Deze buffers vertragen de tijd vanaf het moment van aanvang van productie of van de dienstverlening tot de oplevering. Voorraadbuffers leggen ook geld vast dat elders in de organisatie effectiever kan worden gebruikt en ze verdoezelen vaak de effecten van systeemstoringen en andersoortige verspilling. In deze stap zorgt men ervoor dat de processen dermate zijn geoptimaliseerd dat het werk (bijna) zonder besturing door het systeem stroomt.

(4) Pull (Laat de klant producten of diensten door het proces trekken).

Synchroniseer de productie met de werkelijke vraag van de klant. Producten moeten door het systeem worden getrokken op basis van de werkelijke vraag van de klant. De waardestroom moet reactief worden gemaakt om het product of de dienst alleen te leveren als de klant het nodig heeft, niet eerder of later. De besturing is verder niet groter of complexer dan strikt noodzakelijk. De meest bekende pullbesturingsmethoden zijn het kanban systeem en het two-bin systeem.

(5) Perfection (Optimaliseer het systeem voortdurend).

Streef naar perfectie door processen voortdurend te verbeteren met behulp van kaizen-events en zorg voor orde en netheid (Good Housekeeping met behulp van de 5S-methode). Het is duidelijk dat Lean klantwaarde en de processen (de waardestroom) als aangrijpingspunten gebruikt, waarbij klantwaarde wordt gerealiseerd door de processen zodanig in te richten dat zij eenvoudig en voorspelbaar zijn, maximale kwaliteit leveren en waarde toevoegen, en dat zij niet sterk variëren, fouten verbergen of suboptimaal zijn. De manier om processen te analyseren is aan de hand van value stream maps waarin de huidige situatie in kaart wordt gebracht (current state) met daarin alle processen, de stroom van producten of diensten en de informatiestromen met daarin onder andere de belangrijkste prestatie-indicatoren zoals de gerealiseerde bewerkingstijd, doorlooptijd, bezetting, en first-time-right indicatoren. De gewenste situatie wordt gedefinieerd vanuit de criteria van waarde toevoeging, voorspelbaarheid, maximale kwaliteit en zero waste (geen verspilling).

Bron: Operational Exellence (OpX) & Lean Six Sigma, Marcel van Assen