Binnen Lean staat 5S voor een aanpak - bestaande uit vijf stappen die allemaal beginnen met een S - gericht is op het optimaal inrichten van een werkplek. Het uitgangspunt is hierbij dat een opgeruimde, goed ingerichte werkplek veiliger, efficiënter en kwalitatief beter werken mogelijk maakt. 5S kan worden ingezet in de Improve-fase bij het genereren van oplossingen is 5S.

5S is een methode gericht op het creëren en onderhouden van een georganiseerde, opgeruimde en efficiënte werkomgeving. De 5S-en zijn gekoppeld aan het concept van just-in-time dat erop gericht is gereedschappen en materiaal aan te bieden die je nodig hebt voor de functie alleen op het moment dat je ze nodig hebt.

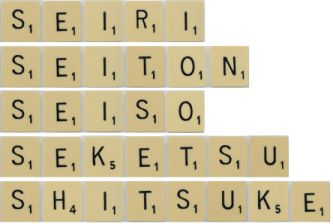

5S vormt een stappenplan voor het inrichten van de werkplek die bovendien een goede basis vormt voor continu verbeteren. De vijf stappen van 5S zijn:

-

Scheiden (Seiri): wat heb je écht nodig en wat kan weg? Materialen en objecten die niet direct noodzakelijk zijn, kun je voorzien van een rode stip of label (red tagging). Breng deze gedurende een bepaalde periode onder in een gemarkeerde zone (red zone) en benoem eventueel een 'veilingmeester'.

-

Schikken (Seiton): wat is de vaste plaats en hoeveelheid van alles wat nodig is? Geef alles een plaats en zorg dat alles op zijn plaats blijft, bijvoorbeeld gebruik te maken van een zogenaamd shadow board in de vorm van een gereedschapsbord met voorgevormde afbeeldingen van de gereedschappen. Door de noodzakelijke artikelen op een goede manier te schikken, zijn deze gemakkelijk te vinden op de werkplek. Tijdens het schikken krijgen alle artikelen een vaste plaats, waarbij rekening wordt gehouden met de frequentie van gebruik, ergonomie en hygiëne.

-

Schoonmaken (Seiso): de werkplek is na het schikken opgeruimd, maar nog niet schoon, maak de werkplek en machines schoon en zorg ervoor dat alles schoon blijft. Deze stap stopt niet met alleen het fysiek schoonmaken van de werkplek. Ook het maken van schoonmaakroosters, het elimineren van oorzaken van storingen (vervelend geluid, hinderlijk licht e.d.) en vervuilingsbronnen behoren tot deze stap. Beschrijf de procedures (incl. inspecties) voor de reguliere schoonmaak, maak vervolgens een schema en verspreid dit en definieer de verantwoordelijkheden.

-

Standaardiseren (Seketsu): ook al is de werkplek nu schoon, opgeruimd, ordelijk en georganiseerd, 5S stopt hier nog niet. Het is ook de bedoeling dat de werkplek georganiseerd blijft, door medewerkers (roulerend) verantwoordelijk te maken voor specifieke items. Door gebruik te maken van visuele hulpmiddelen zoals belijningen, kleuren etc. wordt het in stand houden van een georganiseerde werkplek vereenvoudigd. Maak dus afspraken, regels en voorschriften om de werkplek ordelijk te houden. Creëer een consistente procedure voor alle zaken die periodiek moeten worden uitgevoerd en train mensen hierin.

-

Standhouden (Shitsuke) - ook wel 'stug volhouden', 'systematiseren' genoemd: doorloop opnieuw de vorige vier stappen om de werkomgeving en -methodes te blijven verbeteren (stimuleer systematisch verbeteren). Integreer de 5S-mentaliteit in het alledaagse werk en in alle processen.

De kern van 5S is dat het leidt tot het verminderen van verspilling op de werkvloer door goed ingerichte werkplekken en dat door visueel management direct zichtbaar wordt als er afwijkingen zijn van de standaard. Anders gezegd: de richtlijnen zijn er om een werkplek zodanig in te richten dat een visueel gestuurde, lean productie mogelijk is. Alles is erop gericht op het opgeruimd, georganiseerd en schoon houden van de werkplek.

Soms wordt 'Safety' toegevoegd als zesde S.

Zie ook: (C)lean desk met 5 S'en